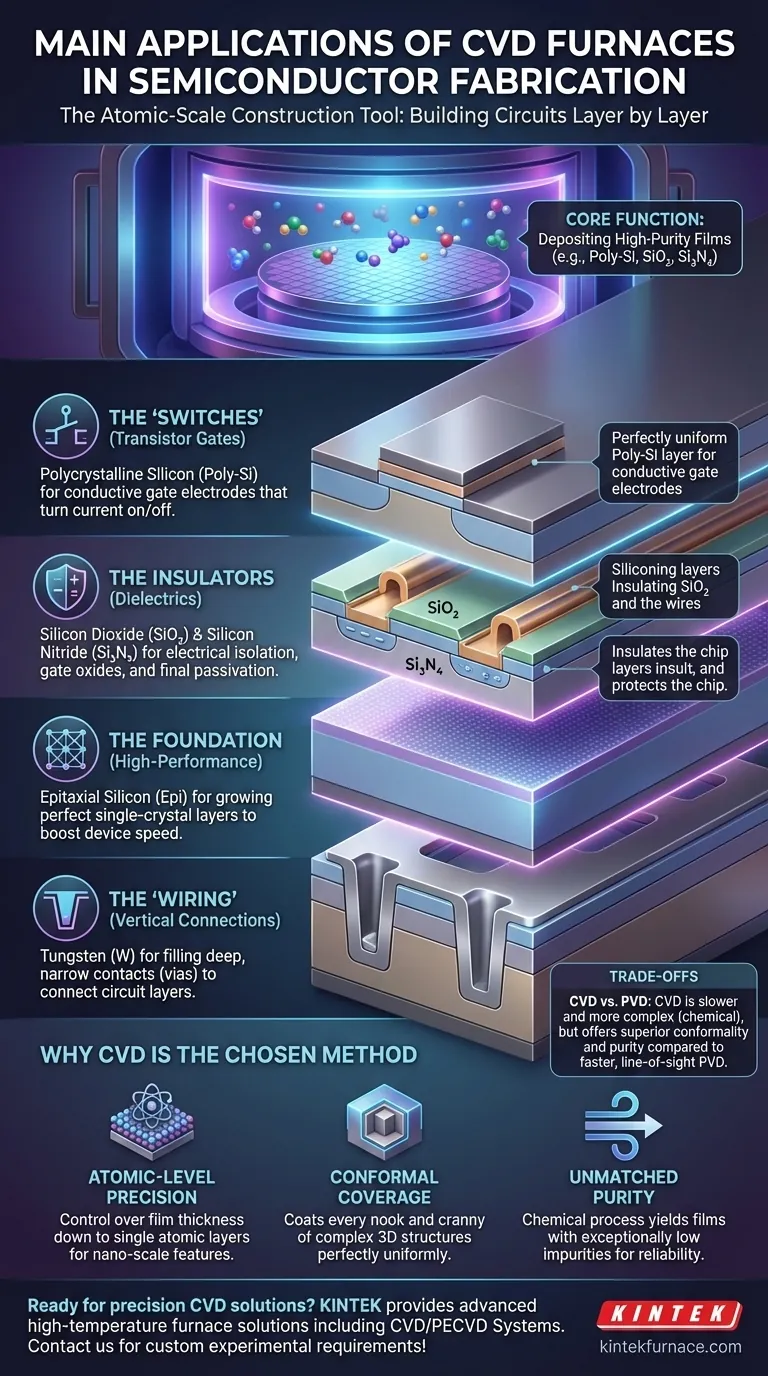

半導体製造において、CVD炉の主な用途は、シリコンウェーハ上に超薄層の高純度膜を成膜することです。これらの膜は、集積回路の微細なコンポーネントを構築するために使用される基本的な材料です。最も一般的に成膜される材料には、多結晶シリコン(トランジスタゲート用)、二酸化ケイ素(絶縁用)、窒化ケイ素(保護および絶縁用)が含まれます。

CVD(化学気相成長)炉の真の役割は、材料を堆積させることだけでなく、原子スケールの構築ツールとして機能することです。これは、現代のチップを構成する導体、絶縁体、半導体の層を正確かつ均一に重ねることを可能にします。

コア機能:層ごとの回路構築

最新のマイクロプロセッサは、数十億のトランジスタからなる三次元都市です。CVD炉は、この都市を構築するために使用される主要なツールの1つであり、特定の材料を特定の場所に、原子層ごとに堆積させます。

「スイッチ」:多結晶シリコン(Poly-Si)

多結晶シリコンは、ゲート電極として機能するのに十分な導電性を持つシリコンの一形態です。これは、トランジスタにおいて電流の流れをオン/オフする「スイッチ」です。CVDは、ウェーハ全体に完璧に均一な多結晶シリコン層を堆積させるために使用されます。

絶縁体:二酸化ケイ素(SiO₂)と窒化ケイ素(Si₃N₄)

電気的混乱を防ぐため、コンポーネントはお互いに電気的に絶縁される必要があります。CVD炉は、優れた電気絶縁体(誘電体)である二酸化ケイ素と窒化ケイ素の膜を堆積させます。

これらの膜は、ゲート酸化膜の作成、配線同士の絶縁、そして完成したチップ上に水分や汚染から保護するための最終的な「パッシベーション」層の形成に使用されます。

基盤:エピタキシャルシリコン(Epi)

高性能デバイスの場合、プロセスは多くの場合、ベースウェーハ上に欠陥のない単結晶シリコン層を成長させることから始まります。このエピタキシャル成長と呼ばれるプロセスはCVD炉で実行され、最適な電子移動度とデバイス速度に不可欠な完璧な結晶格子構造を作成します。

「配線」:導電性膜

金属配線には他の方法が使われることが多いですが、CVDはタングステンなどの特定の導電性膜の堆積に不可欠です。CVDには、非常に深く狭い垂直の穴(コンタクトやビアと呼ばれる)を「コンフォーマルに」完全に充填できるという独自の能力があり、回路都市の異なる層を接続するために不可欠です。

CVDが選択される理由

単に材料を堆積させるだけでは不十分です。その堆積の品質と精度が、現代の電子機器を可能にしています。CVD技術は、これらの特定の用途において他の方法では匹敵しないレベルの制御を提供します。

原子レベルの精度

最新のトランジスタの構造はナノメートル単位で測定されます。CVDは、膜の厚さを単一の原子層レベルまで制御することを可能にします。この精度は、300mmウェーハ全体で一貫性のある信頼性の高いデバイスを作成するためには不可欠です。

コンフォーマルカバレッジ

トランジスタがFinFETのような3D構造に移行するにつれて、ウェーハの表面はもはや平坦ではありません。CVDの主な利点は、堆積された膜が隅々や側壁を完全に均一な厚さでコーティングできるコンフォーマルカバレッジ能力です。

比類のない純度と品質

CVDは、高純度の前駆体ガスを使用した化学反応プロセスです。これにより、不純物レベルが極めて低い膜が得られ、半導体デバイスに必要な電気的特性と長期的な信頼性を達成するために非常に重要です。

トレードオフの理解

不可欠である一方で、CVDは唯一の成膜技術ではなく、固有の課題も伴います。

CVD 対 PVD(物理気相成長)

スパッタリングなどの技術を含むPVDは、「直進的な」物理プロセスです。これは通常高速であり、より平坦な表面への配線のための金属層の堆積に適しています。

CVDは化学プロセスであり、より低速ですが、誘電体や複雑な3D構造に必要な優れたコンフォーマルカバレッジと膜の純度を提供します。これら2つの技術は、相互に排他的ではなく補完的です。

プロセスの複雑さ

CVDプロセスは、多くの場合、高温および非常に有毒、引火性、または腐食性の前駆体ガスを伴います。これには高度な安全、取り扱い、排気管理システムが必要となり、製造施設にかなりのコストと複雑さを追加します。

スループットとコスト

一部の膜については、大型のバッチ炉が一度に数百枚のウェーハを処理できますが、より高度なCVDプロセスでは単一ウェーハ処理チャンバーが必要です。これにより、工場のスループットが制限され、他のより高速な方法と比較してウェーハあたりのコストが増加する可能性があります。

目標に合った適切な選択

特定のCVD用途は、製造されるコンポーネントに直接関連しています。

- 中核となるトランジスタの構築が主な焦点の場合: 主要なCVDステップは、ゲート用の多結晶シリコンとゲート誘電体用の高品質の二酸化ケイ素です。

- コンポーネントの絶縁と保護が主な焦点の場合: 絶縁と最終パッシベーションのために、窒化ケイ素と二酸化ケイ素の厚い層を堆積させるためにCVDに依存します。

- 高性能な基盤を作成することが主な焦点の場合: エピタキシャルCVDを使用して、開始ウェーハ上に欠陥のない単結晶シリコン層を成長させます。

- 垂直層の接続が主な焦点の場合: タングステンCVDを使用して、深くアスペクト比の高いコンタクトやビアを均一に充填します。

結局のところ、CVDの多様な用途を習得することは、現代の半導体製造の技術を習得するための基本となります。

要約表:

| 用途 | 成膜される材料 | 主な機能 |

|---|---|---|

| トランジスタゲート | 多結晶シリコン | 電流制御のための導電性スイッチとして機能 |

| 絶縁 | 二酸化ケイ素 | コンポーネント間の電気的絶縁を提供 |

| 保護 | 窒化ケイ素 | チップを水分や汚染から保護 |

| 基盤 | エピタキシャルシリコン | 高性能のために欠陥のない結晶層を成長させる |

| 配線 | タングステン | 回路層を接続するために垂直の穴を充填 |

精密なCVDソリューションで半導体製造能力を向上させる準備はできましたか? 優れたR&Dと社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、当社のCVD炉が半導体プロジェクトに高純度でコンフォーマルな膜をどのように提供できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉