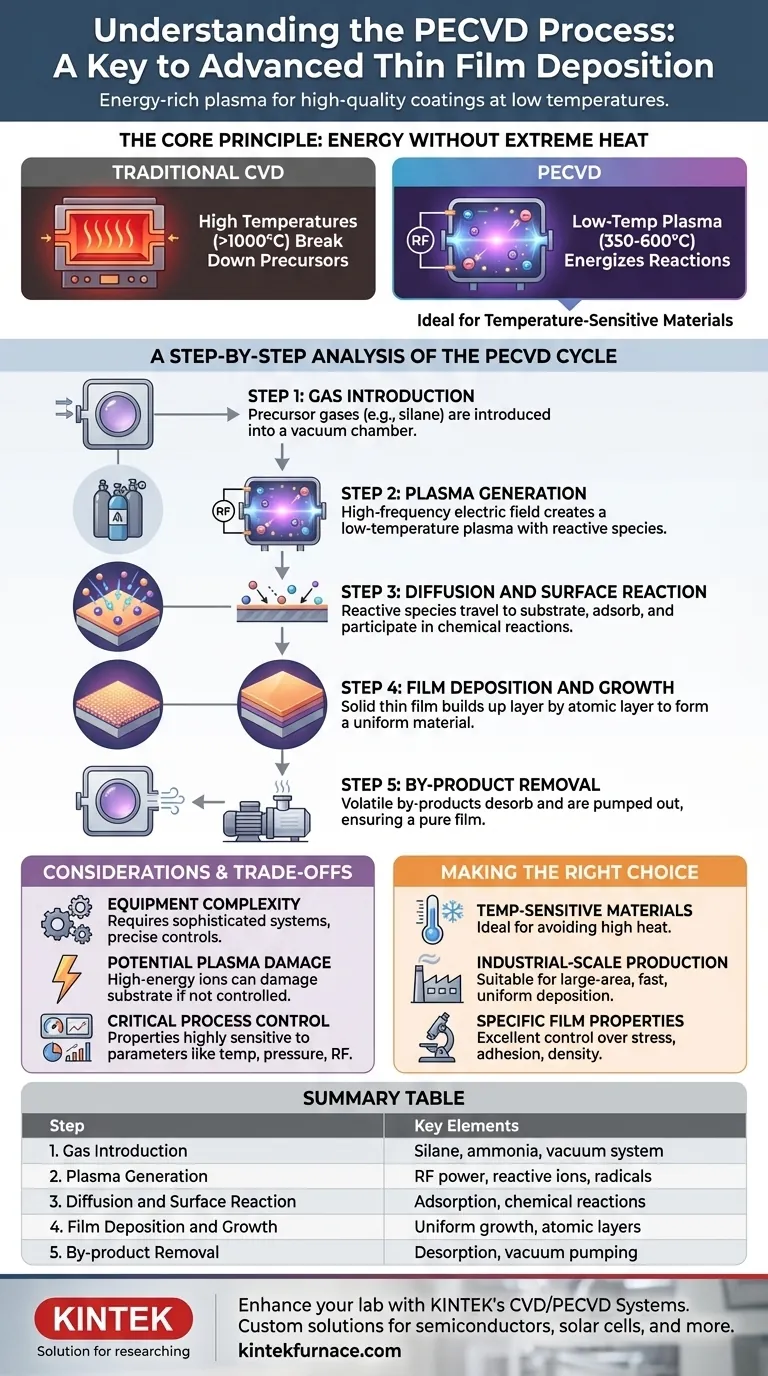

プラズマ強化化学気相成長(PECVD)プロセスは、その核となる部分で5つの明確なステップを含みます。まず、反応ガスを真空チャンバーに導入し、次に電場を印加してプラズマを生成します。このプラズマからの反応性種が基板表面に移動し、化学反応を起こして固体の膜を形成し、最後にガス状の副産物が排出されます。

PECVDは単なる一連のステップではありません。それは材料科学における根本的な問題に対する戦略的な解決策です。高熱の代わりにエネルギー豊富なプラズマを使用することで、低温で高品質の薄膜を形成することが可能になり、従来の成膜方法では損傷を受けてしまうような材料へのコーティングが可能になります。

核心原理:極度の熱を使わないエネルギー

従来の化学気相成長(CVD)では、前駆体ガスを分解し、基板上で化学反応を開始させるために必要なエネルギーを供給するために、極めて高い温度が必要とされます。

PECVDは、このエネルギーのダイナミクスを根本的に変えます。熱エネルギーだけに依存するのではなく、通常、無線周波数(RF)の電場を介してエネルギーを導入します。この電場が低圧ガスをプラズマ、すなわち電子、イオン、および高反応性中性種の混合物を含むイオン化された物質状態に変えます。

このプラズマが成膜プロセスの原動力となります。プラズマに含まれる反応性種は、非常に低い基板温度で反応して膜を形成するのに十分なエネルギーを持っています。これは、一部の熱CVDプロセスで必要とされる1000°C以上と比較して、多くの場合350〜600°Cの範囲です。

PECVDサイクルのステップバイステップ分析

PECVDプロセスの各ステップは、最終的な膜が厚さ、組成、品質に関する厳密な仕様を満たすように、注意深く制御されています。

ステップ1:ガス導入

基板を反応チャンバー内に設置し、真空を確立した後、1つまたは複数の前駆体ガスが導入されます。これらのガスには、最終的な膜に必要な原子が含まれています(例:シリコン膜にはシラン、窒化ケイ素膜にはシランとアンモニア)。

ステップ2:プラズマ生成

チャンバー内の電極間に高周波電場が印加されます。この電場がガス分子を活性化し、電子を剥奪して、化学的に反応性の高いイオンやラジカルで満たされた輝く低温プラズマを生成します。

ステップ3:拡散と表面反応

プラズマ中で生成された高反応性種は、真空中で拡散(または移動)し、基板表面に衝突します。そこに到達すると、それらは吸着(表面に付着)し、一連の化学反応に参加します。

ステップ4:膜堆積と成長

これらの表面反応の生成物は、非揮発性の固体材料となるように設計されています。この材料は、原子層ごとに基板上に蓄積し、均一で固体の薄膜を形成します。

ステップ5:副産物の除去

化学反応は揮発性の副産物も生成し、これらは除去されなければなりません。これらのガス状の廃棄物は表面から脱着し、真空システムによってチャンバーから連続的に排出され、純粋で汚染されていない膜が確保されます。

トレードオフと考慮事項を理解する

強力ではありますが、PECVDは万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

装置の複雑さ

PECVDシステムは、他のいくつかの成膜方法よりも複雑です。洗練された真空チャンバー、精密なガス流量制御器、安定したRF電源とマッチングネットワークが必要であり、これらはかなりの設備投資となる可能性があります。

プラズマ損傷の可能性

プロセスを非常に効果的にする高エネルギーイオンは、適切に制御されない場合、基板または成長中の膜に損傷を与える可能性もあります。プラズマ出力とガス圧を最適化することは、成膜速度と膜品質のバランスを取り、イオン誘起欠陥を最小限に抑えるために重要です。

プロセス制御が重要

成膜された膜の最終的な特性(応力、密度、化学組成など)は、プロセスパラメータに非常に敏感です。温度、圧力、ガス流量、RF出力のわずかな変動でも結果が大きく変わる可能性があるため、綿密なプロセス開発と制御が必要です。

あなたの目標に合った正しい選択をする

PECVDが適切なツールであるかどうかは、あなたの特定の材料と性能要件に完全に依存します。

- 感熱性材料のコーティングが主な焦点である場合:PECVDはそのプラズマベースのエネルギー源が従来のCVDのような高温を避けるため、理想的な選択肢です。

- 工業規模の生産が主な焦点である場合:PECVDは、大面積基板に対応し、高速で均一な成膜を実現する能力があるため、太陽電池、ディスプレイ、半導体の製造に非常に適しています。

- 特定の膜特性を達成することが主な焦点である場合:PECVDは、プラズマとプロセスパラメータを精密に調整することにより、膜の応力、密着性、密度を優れた制御で実現します。

最終的に、PECVDは、熱的制約と膜品質が最重要である場合に、高度な表面を設計するための強力で多用途な方法を提供します。

要約表:

| ステップ | 説明 | 主要要素 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスを真空チャンバーに導入します。 | シラン、アンモニア、真空システム |

| 2. プラズマ生成 | 電場が低温プラズマを生成します。 | RFパワー、反応性イオン、ラジカル |

| 3. 拡散と表面反応 | 反応性種が移動し、基板に吸着します。 | 吸着、化学反応 |

| 4. 膜堆積と成長 | 基板上に固体薄膜が層ごとに形成されます。 | 均一な成長、原子層 |

| 5. 副産物の除去 | 揮発性の副産物をチャンバーから排出します。 | 脱着、真空排気 |

高度なPECVDソリューションで研究室の能力を高める準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは多様な研究室にCVD/PECVDシステムのような高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力は、半導体、太陽電池などに対するお客様の独自の実験ニーズに正確に応え、優れた膜品質と効率を保証します。今すぐお問い合わせください PECVDプロセスの目標達成をサポートする方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉