簡潔に言うと、横型炉で行われる主要な熱処理プロセスは、焼きなまし、焼き入れ、焼き戻し、そして焼結です。これらの熱サイクルは冶金学の基本であり、強度、延性、硬度といった望ましい機械的特性を得るために、材料の内部微細構造を精密に改変します。

横型炉は、材料工学における基本的なツールです。その価値は単一の機能にあるのではなく、材料の特性を特定の用途に適合させるために、さまざまな制御された加熱・冷却サイクルを実行できる汎用性にあります。

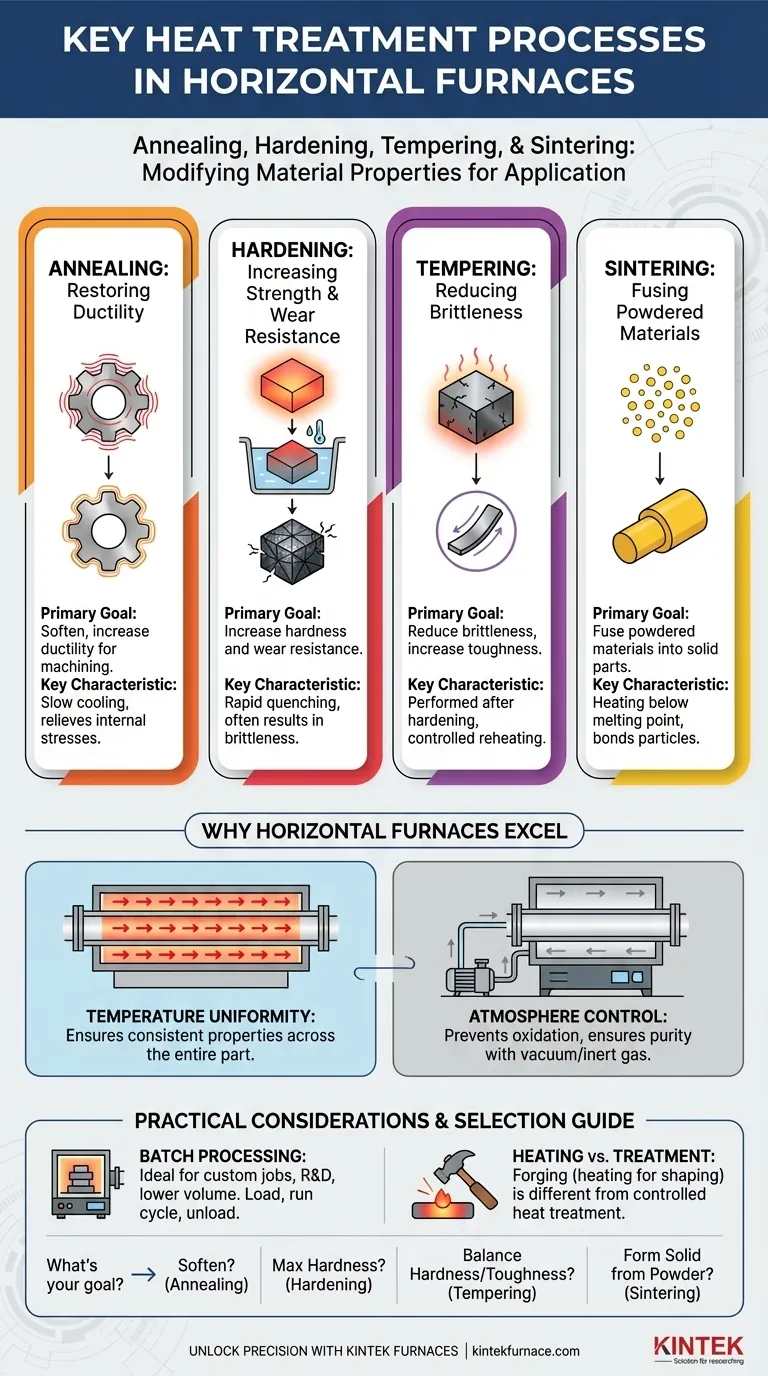

主要な熱処理プロセスを解説

各プロセスには、材料の微細構造に独自の変化を生み出すように設計された、加熱、保持、冷却の特定のシーケンスからなる異なる熱プロファイルが伴います。

焼きなまし(Annealing):延性の回復

焼きなましは、金属を特定の温度まで加熱し、その後ゆっくりと冷却するプロセスです。このゆっくりとした冷却により、材料の内部結晶構造が再形成され、内部応力が緩和されます。

主な目的は、材料を軟化させることで、延性を高め、機械加工や成形を容易にすることです。これは、冷間加工などのプロセスによって硬化した材料を、より加工しやすい状態にリセットするようなものです。

焼き入れ(Hardening):強度と耐摩耗性の向上

焼き入れは、金属(通常は鋼)を高温まで加熱し、その後急速に冷却するプロセスであり、焼入れ(quenching)として知られています。この急速冷却により、材料は非常に硬く、脆い微細構造状態に固定されます。

このプロセスにより、材料の硬度と耐摩耗性が大幅に向上します。しかし、これはほとんどの場合、靭性の低下を伴い、部品が破損しやすくなります。

焼き戻し(Tempering):脆性の低減

焼き戻しは、ほとんどの場合、焼き入れ後に行われる二次的な熱処理です。焼き入れされた部品を、より低い温度で再加熱し、一定時間保持します。

このプロセスは、焼き入れによって生じた極端な脆性を低減し、わずかな硬度を犠牲にして靭性を大幅に向上させます。硬度と靭性の最終的なバランスは、焼き戻し温度を調整することで正確に制御できます。

焼結(Sintering):粉末材料の結合

焼結は、金属またはセラミックの粉末から固体の物体を製造するために使用されます。圧縮された粉末は、その融点以下の温度で炉内で加熱されます。

この温度で、個々の粒子は結合して融着し、固体の高密度な部品を形成します。これは、複雑な形状や、融点が非常に高い材料から部品を製造するための一般的な製造方法です。

横型炉がこれらの作業に優れている理由

横型炉の設計は、温度と雰囲気という2つの重要な変数を制御できるため、これらの精密な熱処理作業に特に適しています。

温度均一性の達成

熱処理が成功するためには、部品全体がまったく同じ温度プロファイルを経る必要があります。横型炉、特に管状炉は、長く安定した均一な加熱ゾーンを作り出すように設計されています。

この均一性により、部品の片側がもう一方よりも硬くなったり軟らかくなったりすることがなく、内部応力を防ぎ、部品全体にわたって一貫した予測可能な機械的特性を保証します。

雰囲気制御による純度維持

多くの熱処理プロセスでは、酸化などの望ましくない化学反応が材料表面で起こるのを防ぐために、制御された環境が必要です。

横型炉は密閉して、不活性ガス(アルゴンなど)を供給したり、真空下で操作したりすることができます。真空環境は、事実上すべての汚染物質を除去するため特に効果的であり、材料表面が純粋で変色やスケール(酸化被膜)から解放され、より高品質な最終製品につながります。

実用的な考慮事項の理解

汎用性がある一方で、横型炉は万能な解決策ではありません。その有効性は、生産規模と加工される材料の性質に依存します。

バッチ処理と連続処理

横型炉はバッチ処理に最適です。1つまたは複数の部品を投入し、熱サイクルを実行し、その後取り出すことができます。これは、カスタムジョブ、研究開発、または少量から中量生産に最適です。

大量の連続生産では、コンベア式炉の方が適している場合があり、一般的に横型炉は効率が劣ります。

鍛造のための加熱と熱処理

成形のための加熱と熱処理を区別することが重要です。炉は、金属のビレットを鍛造(ハンマーやプレスで成形)する前に加熱するために使用されます。これは単なる加熱ステップです。

焼きなましや焼き戻しなどの熱処理プロセスは、成形後に最終的な機械的特性を調整するために行われる、明確に制御されたサイクルです。1つの炉で両方の作業を行うことができますが、プロセス自体は根本的に異なります。

目標に応じた適切なプロセスの選択

熱処理の選択は、部品の最終的な望ましい特性によって完全に決まります。

- 主な焦点が、機械加工や成形を容易にするために材料を軟化させることである場合: 焼きなましは、延性を回復し、内部応力を緩和するための正しいプロセスです。

- 主な焦点が、最大の硬度と耐摩耗性である場合: 加熱と急速な焼入れによる焼き入れが、不可欠な最初のステップです。

- 主な焦点が、以前に焼き入れされた部品が破損しないように靭性を高めることである場合: 焼き戻しは、硬度と耐久性のバランスを取るために必要な後続プロセスです。

- 主な焦点が、金属粉末から固体で高密度な部品を作成することである場合: 焼結は、粒子を結合させて凝集性のある一体物にするために使用される方法です。

最終的に、熱処理を習得するということは、炉を精密なツールとして使用し、アプリケーションが要求する正確な材料性能を設計することなのです。

まとめ表:

| プロセス | 主な目標 | 主な特徴 |

|---|---|---|

| 焼きなまし | 材料を軟化させ、延性を高める | ゆっくりと冷却し、内部応力を緩和 |

| 焼き入れ | 硬度と耐摩耗性を高める | 急速冷却(焼入れ)、しばしば脆性を示す |

| 焼き戻し | 脆性を低減し、靭性を高める | 焼き入れ後に行われる、温度を制御 |

| 焼結 | 粉末材料を結合して固体部品にする | 融点以下の加熱で粒子を結合 |

KINTEKで熱処理プロセスに精度を解き放つ

KINTEKは、卓越した研究開発と社内製造を活用し、さまざまな研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。焼きなまし、焼き入れ、焼き戻し、焼結を最適化する場合でも、当社の炉は金属やセラミックスなどの材料に対して、均一な加熱、精密な雰囲気制御、信頼性の高い性能を保証します。

研究室の効率を高め、優れた材料特性を実現する準備はできていますか? 今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の成功をどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉