本質的に、プラズマエッチング化学気相成長(PECVD)装置の主な特徴はすべて、従来の技術よりも大幅に低い温度で高品質な薄膜を堆積させるという一つの主要な目標を達成するように設計されています。これを可能にする不可欠な機能は、高周波(RF)プラズマ源、真空プロセスチャンバー、精密なガス供給システム、および温度制御可能な基板ステージです。これらのコンポーネントが連携し、熱エネルギーだけでなくプラズマエネルギーを利用して、膜形成の化学反応を促進します。

PECVDの根本的な価値は、単なるコンポーネントのリストにあるのではなく、堆積プロセスを高温から切り離す能力にあります。これにより、従来の堆積技術では損傷したり破壊されたりする、熱に敏感な材料上に、耐久性のある高性能な膜を作成することが可能になります。

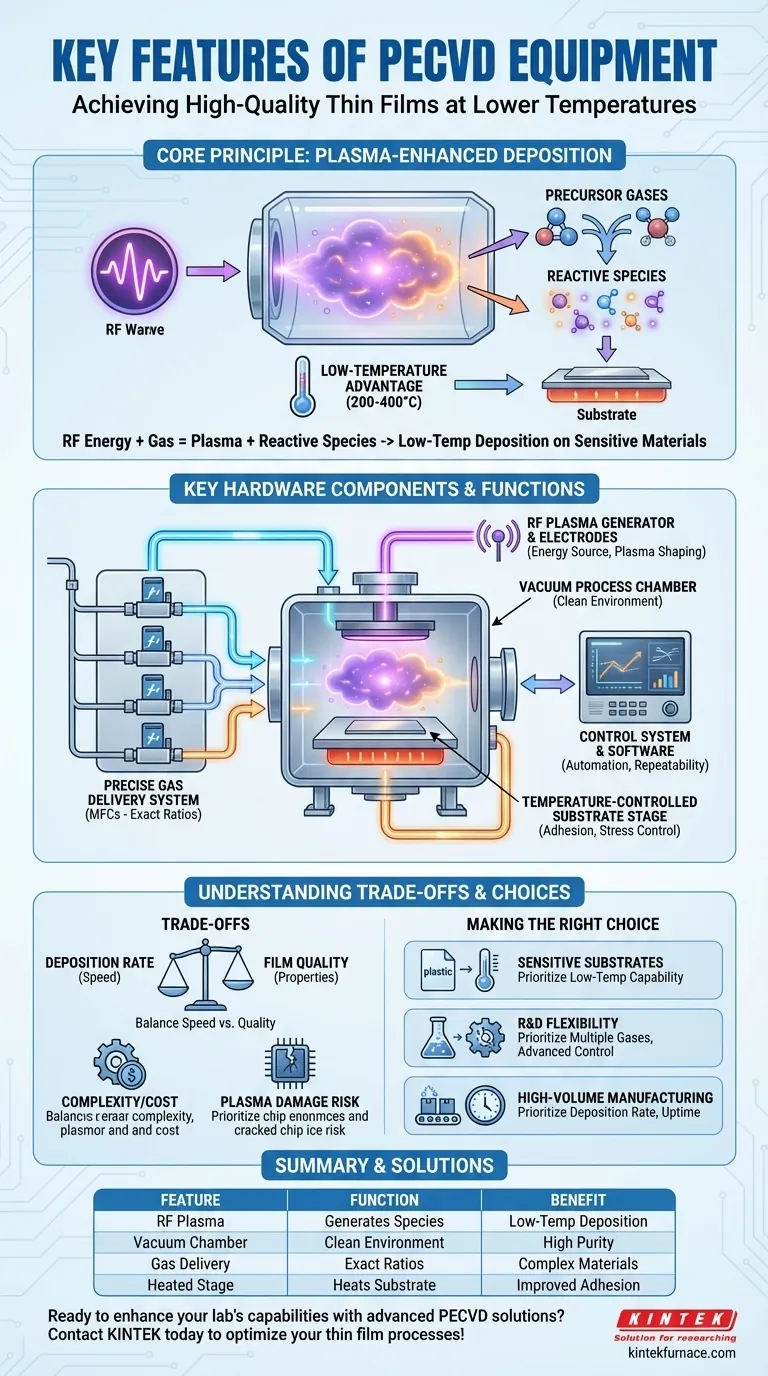

基本原理:プラズマによる堆積促進

PECVDの「PE」(プラズマ強化)が決定的な特徴です。プラズマの動作を理解することが、システム全体とその利点を理解するための鍵となります。

プラズマとは何か、なぜ重要なのか?

プラズマは物質の相の一種であり、しばしば第4の相と呼ばれます。気体がエネルギーを与えられ、原子がイオンと高エネルギー電子の混合物に分解された状態です。PECVDシステムでは、高周波(RF)ジェネレーターがチャンバー内の低圧の前駆体ガスにエネルギーを供給し、このプラズマを生成します。

これらの高エネルギー電子が、プロセスの真の原動力となります。これらは安定したガス分子と衝突し、反応性の高い種、すなわちラジカルへと分解します。

低温の利点

従来の化学気相成長(CVD)は、前駆体ガスを分解し、基板表面での反応を開始するために、もっぱら高い熱エネルギー(しばしば600℃以上)に依存しています。

PECVDでは、この熱エネルギーの大部分をプラズマからのエネルギーに置き換えます。反応性の種はすでにプラズマ内で生成されているため、基板は良好な膜の密着性と品質を促進するために、穏やかな温度(通常200~400℃)に加熱されるだけで済みます。これにより、プラスチック、ポリマー、複雑なマイクロエレクトロニクスデバイスへのコーティングに理想的です。

主要なハードウェアコンポーネントとその機能

PECVDシステムは、堆積環境と結果として得られる膜特性を制御する上でそれぞれ重要な役割を果たす、統合されたサブシステムのセットです。

プロセスチャンバーと真空システム

これは堆積が発生する密閉されたエンクロージャです。非常に低い到達圧力までチャンバーを排気できる強力な真空システムに接続されています。これにより、汚染のないクリーンで制御された環境が保証されます。

RFプラズマジェネレーターと電極

これはPECVDプロセスの心臓部です。RF電源と整合回路ネットワークで構成され、エネルギーをチャンバー内に供給します。通常、一連の電極を介して行われます。一方の電極が基板を保持し、もう一方の電極がプラズマの生成と整形を助けます。RF電力の制御は、膜特性に影響を与える主要な手段です。

ガス供給システム

このシステムは、さまざまな前駆体ガスを正確な量だけチャンバー内に供給します。最新のシステムでは、質量流量コントローラー(MFC)を使用して、正確で再現性のあるガス比率を保証します。複数のガスを混合する能力は、窒化ケイ素や酸窒化ケイ素などの複雑な材料を堆積させるために不可欠です。

基板ステージと加熱

これはコーティング対象物(基板)が配置されるプラットフォームです。表面に熱エネルギーを提供するために、ほぼ常に加熱されます。膜の応力、密着性、密度を管理するために、正確な温度制御が不可欠です。

制御システムとソフトウェア

最新のPECVD装置は、統合されたソフトウェアによって管理されており、多くの場合タッチスクリーンインターフェースを介して行われます。「頭脳」であるこのシステムにより、オペレーターはガスの流れ、圧力、温度、RF電力を経時的に変化させる複雑なレシピを作成し、実行できます。

トレードオフの理解

強力である一方で、PECVDには複雑でないわけではありません。情報に基づいた意思決定を行うためには、そのトレードオフを客観的に評価することが重要です。

膜特性 対 堆積速度

堆積速度と膜品質の間には、しばしばトレードオフが存在します。RF電力とガス流量を増やすと膜をより速く堆積させることができますが、内部応力の増大や不要な元素(水素など)の取り込みにつながり、膜の光学的または電気的特性が変化する可能性があります。

複雑性とコスト

PECVDシステムは、単純な熱CVD炉や一部の物理気相成長(PVD)システムよりも本質的に複雑です。RFジェネレーター、整合回路ネットワーク、高度な真空制御機能が含まれているため、初期費用とメンテナンス要件が増加します。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンが基板表面を衝突する可能性があります。これは高密度膜の作成には有益ですが、非常に敏感な電子デバイス層に損傷を与える可能性もあります。このリスクを軽減するには、プラズマ条件の微調整が鍵となります。

目標に応じた適切な選択

PECVDシステムの最も重要な特徴は、特定の用途と優先順位に完全に依存します。

- もし主な焦点が熱に敏感な基板(プラスチックや有機物など)のコーティングである場合: 最も重要な特徴は、可能な限り低温で高品質な膜を生成できる能力です。

- もし主な焦点が研究開発である場合: 複数のガスライン、広範囲のMFC、精密なパラメータ制御のための高度なレシピソフトウェアなど、最大限の柔軟性を持つシステムを優先してください。

- もし主な焦点が高量生産である場合: スループットと歩留まりを最大化するために、高速な堆積速度、高いシステム稼働時間、自動化機能、およびメンテナンスの容易さといった特徴を重視してください。

これらのコア機能が低温堆積という根本的な課題をどのように解決するかを理解することで、特定の技術的ニーズに合った適切な装置を選択し、操作することができます。

要約表:

| 特徴 | 機能 | 利点 |

|---|---|---|

| RFプラズマ源 | 反応性種を生成する | 低温堆積(200~400℃)を可能にする |

| 真空プロセスチャンバー | クリーンで制御された環境を提供する | 高い膜純度と品質を保証する |

| 精密ガス供給システム | MFCを介して正確なガス比率を供給する | 複雑な材料の堆積を可能にする |

| 温度制御基板ステージ | 密着性のために基板を加熱する | 膜の応力を管理し、性能を向上させる |

| 制御システムとソフトウェア | プロセスパラメータを自動化する | 再現性と使いやすさを向上させる |

先進的なPECVDソリューションで研究室の能力を高める準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、さまざまな研究室向けに調整された高温炉ソリューションを提供します。PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉などの当社の製品ラインは、お客様固有の実験ニーズに正確に対応するための強力なカスタム化によって補完されています。薄膜堆積プロセスを最適化し、研究や生産を前進させる方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン