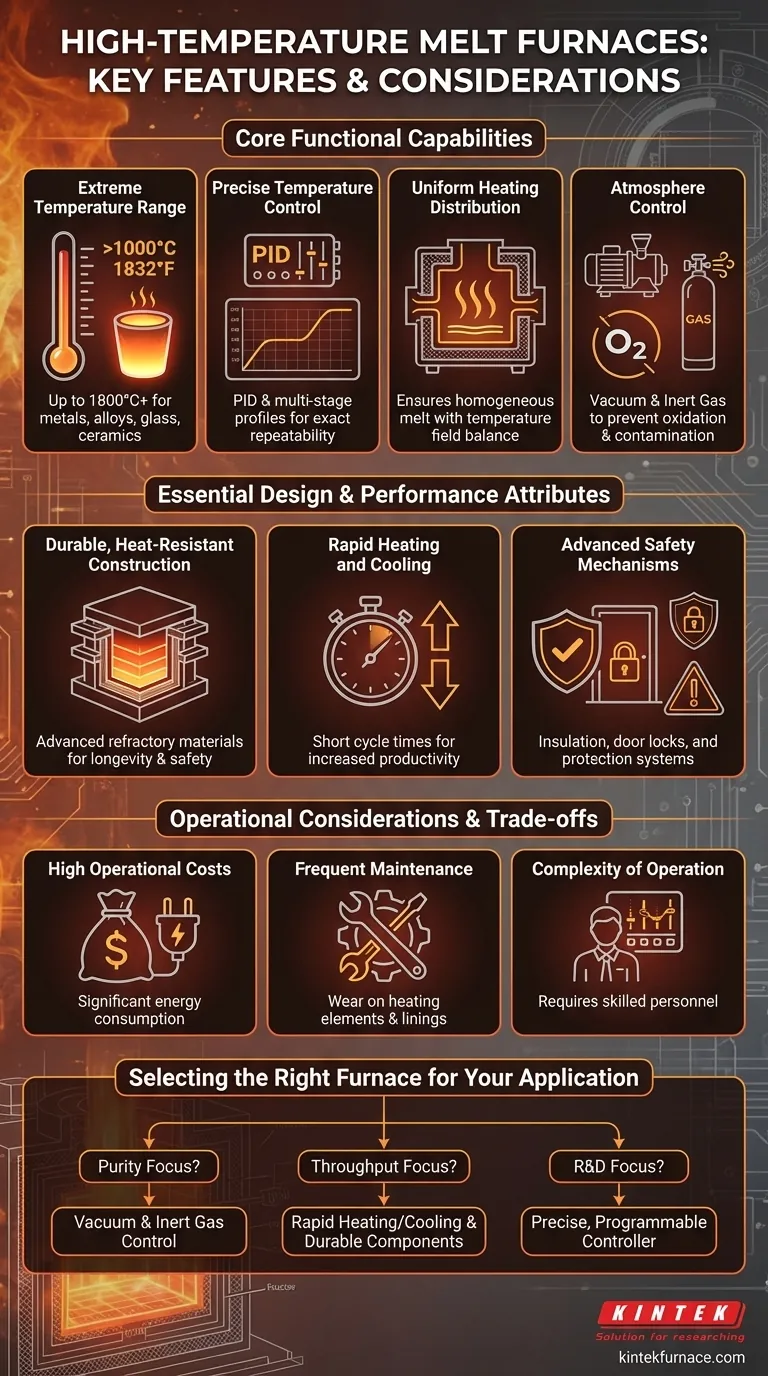

本質的に、高温溶解炉はいくつかの重要な能力によって定義されます。これらには、極度の高温(多くの場合1000°Cを超える)で作動する能力、加熱プロセスの精密な制御、材料全体にわたる均一な温度分布、そして熱応力に耐えるように設計された耐久性のある構造が含まれます。多くの先進的なモデルは、溶解プロセス中の汚染を防ぐための雰囲気制御も提供します。

高品質な溶解炉を特徴づけるのは、極度の高温に達する能力だけでなく、高度に制御され反復可能な環境を作り出す能力です。この精度こそが、原材料を特定の望ましい特性を持つ部品へと変えるものです。

コア機能能力

一貫した高品質の結果を達成するために、これらの炉は統合システムの組み合わせに依存しています。各機能は溶解プロセスにおいて明確な目的を果たします。

極度の温度範囲

炉の主な役割は熱を発生させることであり、これらのシステムは1,000°C (1832°F)を超える温度で信頼性をもって動作するように設計されており、一部の特殊モデルでは1,800°C (3272°F)以上に達することもあります。

この能力により、工業用金属、特殊合金、ガラス、先進セラミックスなど、幅広い材料の処理に不可欠となります。

精密な温度制御

最新の炉は、多くの場合比例・積分・微分 (PID) コントローラーや多段プログラミングなどの洗練された制御システムを使用しています。

これにより、オペレーターは正確な加熱および冷却プロファイルを実行でき、これは特定の金属相や材料構造を達成するために不可欠です。結果として、バッチごとに高い再現性が得られます。

均一な加熱分布

チャンバー全体で温度が均一であることを保証すること(温度場バランスとして知られる)は極めて重要です。これは、材料を損傷する可能性のあるホットスポットや、不完全な溶解につながるコールドスポットを防ぎます。

均一な加熱は、溶解物全体が目標温度に到達することを保証し、均質な最終製品につながります。

雰囲気制御(真空および不活性ガス)

特にチタンや高純度合金などの反応性金属を扱う多くの用途では、制御された雰囲気が要求されます。炉は主に2つの方法でこれを実現します。

一つ目は真空システムであり、酸化を引き起こす酸素やその他の汚染物質を除去します。二つ目は、溶解物に対して保護的で非反応性の環境を作り出すために、アルゴンや窒素などの不活性ガスを導入することです。

不可欠な設計および性能属性

コア機能を超えて、炉の物理的な設計と操作効率は、その寿命、安全性、生産性を決定する重要な特徴です。

耐久性のある耐熱構造

炉チャンバーと断熱材は、熱的サイクルに耐え、劣化しないように設計された先進的な耐火材料で作られています。この堅牢な構造は、炉の長寿命と運用上の安全性の基本となります。

高速加熱および冷却

効率はしばしばサイクル時間で測定されます。素早く加熱および冷却できる能力は、生産性とスループットを大幅に向上させます。この機能は、時間が重要な生産環境において特に重要です。

高度な安全機構

これほどの高温での運転は固有のリスクを伴います。これらの炉には、外部表面温度を低く保つための高グレードの断熱材、安全なドアロック機構、過熱保護システムなど、複数の安全機能が装備されています。

トレードオフの理解

高温溶解炉は強力ですが、その利点と釣り合わせる必要のある重要な運用上の考慮事項が伴います。

高い運用コスト

1,000°Cを超える温度に到達し維持するために必要なエネルギーは莫大であり、高い電力またはガスの消費につながります。これは炉の総所有コストの主な要因です。

頻繁なメンテナンス要件

極端な環境は、発熱体、熱電対、耐火ライニングなどのコンポーネントに大きな摩耗と損傷を引き起こします。信頼性が高く安全な操作を確保するためには、定期的な検査と交換が必要です。

運用の複雑さ

これらは単純な機械ではありません。特に高度な雰囲気および温度制御を備えた高温炉を操作するには、プロセスを管理し安全を確保するための熟練した訓練を受けた担当者が必要です。

用途に最適な炉の選択

炉の選択は、達成したい特定の材料特性と生産目標によって決定されるべきです。

- 高純度合金や反応性金属が主な焦点である場合: 酸化を防ぐために、高度な真空および不活性ガス雰囲気制御を備えた炉を優先してください。

- 高スループット生産が主な焦点である場合: ダウンタイムを最小限に抑えるために、高速加熱/冷却サイクルに最適化され、非常に耐久性のあるコンポーネントで構築された炉を探してください。

- 研究開発が主な焦点である場合: 実験的な柔軟性とプロセスの再現性を可能にするために、非常に正確な多段階プログラマブル温度コントローラーを備えた炉を選択してください。

最終的に、適切な炉の選択は、その特定の制御能力を目的の材料結果に合わせることにかかっています。

要約表:

| 特徴 | 説明 |

|---|---|

| 極度の温度範囲 | 金属、合金、ガラス、セラミックス用に1,000°C以上、最大1,800°C以上で信頼性をもって動作する。 |

| 精密な温度制御 | PIDコントローラーを使用して正確な加熱/冷却プロファイルを可能にし、高い再現性を保証する。 |

| 均一な加熱分布 | 均一な温度を維持し、ホットスポット/コールドスポットを防ぎ、均質な溶解を保証する。 |

| 雰囲気制御 | 酸化や汚染を防ぐために、真空および不活性ガスシステムをサポートする。 |

| 耐久性のある構造 | 熱応力下での長寿命と安全性のために、耐熱材料で構築されている。 |

| 高速加熱/冷却 | 迅速なサイクル時間を可能にし、生産性とスループットを向上させる。 |

| 高度な安全機構 | 安全な操作のために、断熱材、ドアロック、過熱保護を含む。 |

高温溶解炉で材料処理を向上させる準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された先進的なソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべてユニークな実験的および生産上の要件を正確に満たす強力な深層カスタマイズ機能によって支えられています。金属、合金、ガラス、セラミックスのいずれを扱っている場合でも、信頼性が高く効率的な機器で優れた結果を達成できるようお手伝いします。お客様の研究所の成功をサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド