高温真空炉の核心は、極限温度に到達し、超高純度の真空環境を作り出し、プロセス全体を正確かつ再現性高く制御できる能力によって定義されます。これらは800℃から3,000℃以上(1,500~5,400°F)の範囲で動作するように設計されており、加熱中に敏感な材料を汚染したり反応したりする可能性のある雰囲気ガスを除去します。

高温真空炉は単なるオーブンではありません。雰囲気ガスの存在下では不可能である材料特性、純度レベル、表面仕上げを実現するために設計された、高度に設計された環境です。

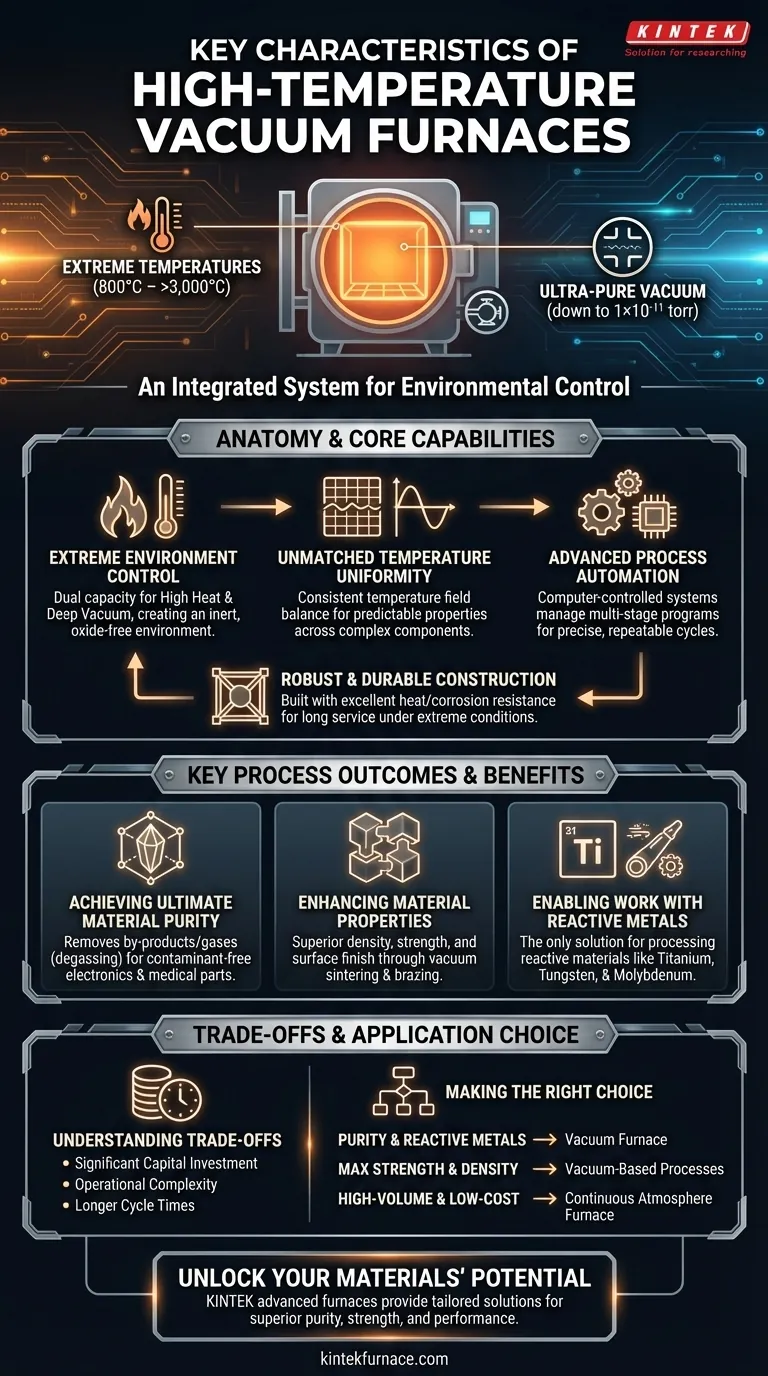

高温真空炉の構造

その価値を理解するには、熱を超えて、炉を環境制御のための統合システムとして見なければなりません。その主要な特性が連携して、他の手段では達成できない結果を生み出します。

極限環境制御

高温と深真空の二重の能力が、基本的な特徴です。温度は3,000℃を超えることがあり、真空システムは1×10-11トルまで圧力を下げることができます。

この組み合わせにより、不活性な環境が生まれ、標準的な雰囲気炉で発生する可能性のある酸化やその他の化学反応が防止されます。

比類のない温度均一性

これらの炉は、卓越した温度場のバランスのために設計されています。これにより、加熱ゾーン全体で温度が均一であることが保証されます。

均一性は、複雑な部品を処理する上で非常に重要であり、部品のすべてのセクションがまったく同じ熱プロファイルを受け取り、一貫した予測可能な材料特性を達成することを保証します。

高度なプロセス自動化

最新の真空炉は、温度、真空レベル、ガス流量を管理するコンピューター制御システムによって制御されます。

これにより、加熱ランプ、保持時間、急冷または焼入れを正確に制御する多段階プログラムが可能になります。その結果、比類のないプロセスの再現性が実現され、これは重要な産業における品質管理に不可欠です。

堅牢で耐久性のある構造

これらのシステムは、極限条件下での長寿命のために構築されています。優れた耐熱性および耐腐食性、効率を維持するための低い熱伝導率、および作業負荷を汚染しない安定した化学特性を特徴としています。

この環境が重要な理由:主なプロセス結果

真空炉の制御された環境は、要求の厳しい材料やアプリケーションに対して直接的に優れた結果をもたらします。

究極の材料純度の達成

真空は、加熱中に材料から副産物や閉じ込められたガスを積極的に除去します。これは脱ガスとして知られるプロセスです。

これにより汚染が防止され、最終製品の純度が大幅に向上します。これは、電子機器、医療用インプラント、および研究用途にとって非常に重要です。

材料特性の向上

真空焼結や真空ろう付けなどのプロセスは、優れた物理的特性を持つ部品を製造します。雰囲気がないため、粒子間の付着と拡散がより良好に行われます。

これにより、雰囲気中で処理された部品と比較して、より高い密度、より優れた強度、および向上した表面仕上げを持つ完成部品が得られます。

反応性金属での作業を可能にする

多くの高度な材料は、特に高温で酸素と強く反応します。

真空炉は、航空宇宙産業や医療産業の基礎となるチタン、タングステン、モリブデンなどの反応性金属を処理するための唯一の実行可能なソリューションです。

トレードオフの理解

強力ではありますが、これらの炉は特殊なツールです。その限界を理解することは、情報に基づいた決定を下す上で重要です。

多額の設備投資

高温定格材料、洗練された真空ポンプ、および高度な制御システムの組み合わせにより、これらの炉は主要な設備投資となります。

運用の複雑さ

これらは単純な「設定して忘れる」機械ではありません。プロセスサイクルを管理する熟練したオペレーターと、真空システム、シール、加熱要素を最適な状態に保つための厳格なメンテナンスプロトコルが必要です。

長いサイクルタイム

深真空を達成するには、加熱を開始する前に「排気」フェーズが必要です。これは、制御された冷却サイクルと相まって、従来の雰囲気炉と比較して全体のプロセス時間が長くなることが多く、スループットに影響を与える可能性があります。

アプリケーションに適した選択をする

高温真空炉の選択は、材料と最終製品の特定の要求に完全に依存します。

- 材料の純度と反応性金属の処理に重点を置く場合:酸化や汚染を防ぐために必要な不活性環境を提供する真空炉は不可欠です。

- 最大の強度と密度を達成することに重点を置く場合:焼結や熱処理などの真空ベースのプロセスは、従来の方法と比較して優れた冶金特性を提供します。

- 大量生産、一般的な合金の低コスト処理に重点を置く場合:よりシンプルで連続的な雰囲気炉の方が、より実用的で費用対効果の高いソリューションとなる可能性があります。

これらの主要な特性を理解することで、最も要求の厳しいアプリケーションにとって、真空炉の精度と純度がいつ必要な投資であるかを判断できます。

要約表:

| 特性 | 説明 |

|---|---|

| 極限温度範囲 | 高温用途向けに800℃から3,000℃以上で動作 |

| 深真空環境 | 酸化や汚染を防ぐために1×10⁻¹¹トルまでのレベルを達成 |

| 温度均一性 | 予測可能な結果のために、ゾーン全体で一貫した加熱を保証 |

| プロセス自動化 | 正確で再現性のある加熱および冷却サイクルのためのコンピューター制御システム |

| 堅牢な構造 | 長寿命のために耐熱性および耐腐食性材料で構築 |

| 材料純度の向上 | ガスと副産物を除去し、反応性金属や敏感な材料に最適 |

| 運用上の考慮事項 | 高額な設備投資、熟練した操作が必要、および長いサイクルタイム |

KINTEKの高度な高温真空炉で、材料の可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、当社はマッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、多様な研究所に合わせたソリューションを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験ニーズを正確に満たし、優れた純度、強度、性能を実現します。今すぐお問い合わせください。当社の炉がお客様のプロセスを向上させ、比類のない結果をもたらす方法についてご相談ください!

ビジュアルガイド