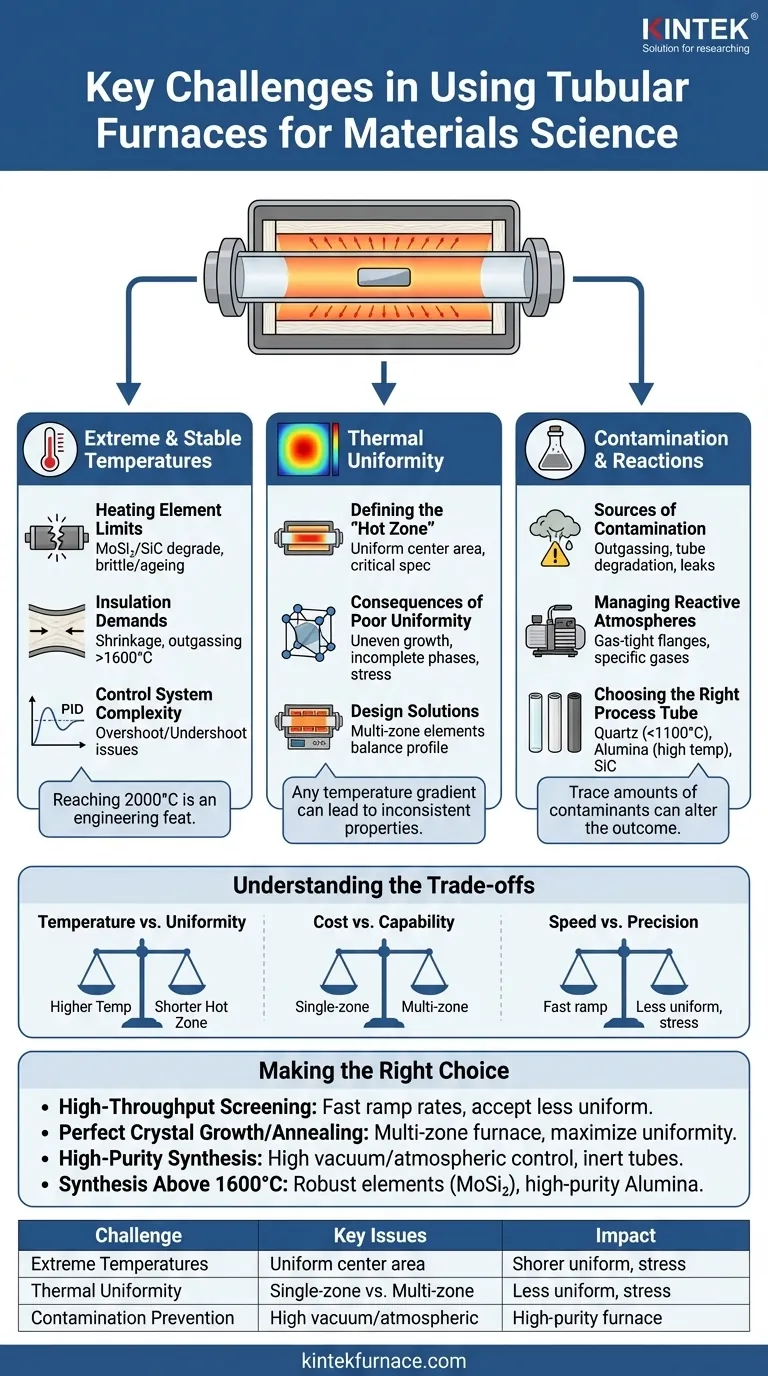

材料科学における管状炉使用の主な課題は、極端な温度の達成、サンプル全体での絶対的な熱均一性の確保、および汚染の防止に関連しています。これらは単なる機器の問題ではなく、処理される材料の最終的な特性に影響を与えることで、実験結果の完全性と再現性に直接影響します。

管状炉は単なるヒーターではなく、新しい材料を創造するための精密機器です。中心的な課題は、高温に達することだけでなく、材料の特性が意図したとおりになるように、完璧な均一性と純度の環境を作り出すことです。

極度の安定した温度の追求

2000°Cまでの温度に到達することは、材料をその動作限界まで押し上げる重要な工学的偉業です。課題は単に高温になることではなく、多くのサイクルにわたって安定して信頼性を保つことです。

発熱体の材料限界

発熱体は炉の心臓部ですが、特に極端な温度下では時間とともに劣化します。二珪化モリブデン(MoSi₂)のような素子は高い熱を提供できますが脆くなり、炭化ケイ素(SiC)素子は「エイジング」して抵抗が変化し、温度精度に影響を与える可能性があります。

断熱材への要求

効率的な断熱は、温度安定性とエネルギー効率にとって極めて重要です。しかし、1600~1700°Cを超える温度では、最高級のセラミックファイバー断熱材でさえ収縮、劣化、またはアウトガス(ガス放出)する可能性があり、炉の性能を損ない、サンプルを汚染する可能性があります。

制御システムの複雑さ

最新の炉は、温度を管理するために洗練されたPIDコントローラー(比例・積分・微分)を使用しています。課題は、これらのコントローラーを完璧に調整し、結晶成長や相転移のようなデリケートなプロセスを台無しにする可能性のある温度のオーバーシュートやアンダーシュートを避けることです。

熱均一性の決定的な重要性

おそらく最も重要な課題は、サンプル全体で完全に均一な温度を達成することです。温度勾配があると、材料特性に一貫性がなくなります。

「ホットゾーン」の定義

均一なホットゾーンとは、炉心管の中央部分で、温度が指定された公差(例:±5°C)内で安定して一貫している領域のことです。このゾーンの長さは、炉の重要な仕様です。

不均一性の結果

均一性の欠如は、材料処理にとって壊滅的なものになり得ます。それは不均一な結晶成長を引き起こしたり、サンプルの部分で不完全な相転移を招いたり、材料を反らせたり割ったりする熱応力を導入したりする可能性があります。

設計ソリューション:多ゾーン炉

これに対処するため、高度な炉は複数の加熱ゾーンで設計されています。これらの炉は、チューブに沿って複数の独立した発熱体と熱電対を使用しており、制御システムが温度プロファイルを積極的にバランスさせ、均一なホットゾーンを大幅に拡大できるようにします。

汚染と望ましくない反応の防止

炉は純粋な環境を提供しなければなりません。高温では材料は非常に反応性が高くなり、微量の汚染物質でさえ実験の結果を変えてしまう可能性があります。

汚染源

汚染はいくつかの発生源から生じる可能性があります。これには、断熱材からのアウトガス、炉心管自体の劣化、または空気中の酸素や湿気がシステムに侵入することを許す微小な漏れが含まれます。

反応性雰囲気の管理

多くのプロセスでは、高真空、不活性ガス(アルゴンなど)、または反応性ガスなどの特定の雰囲気が要求されます。炉心管をガス密閉フランジで完全に密閉することは、特に繰り返しの加熱・冷却サイクルにおいて、継続的な機械的課題です。

適切なプロセスチューブの選択

プロセスチューブは防御の最前線です。石英チューブは費用対効果が高いですが、通常は約1100°Cに制限されます。アルミナチューブは、その純度と安定性から高温(1800°Cまで)の標準ですが、特定の化学環境には炭化ケイ素などの材料が必要になる場合があります。

トレードオフの理解

管状炉の選択または操作は、常に相反する優先順位のバランスを取ることを伴います。これらのトレードオフを理解することが、実験を成功させる鍵となります。

温度 対 均一性

一般的に、炉の最高動作温度が高いほど、均一なホットゾーンは短くなる傾向があります。極端な温度で高い均一性を達成するには、より洗練された高価な設計が必要です。

コスト 対 能力

単純な単一ゾーン炉は、高度な雰囲気制御を備えた3ゾーン炉よりもはるかに安価です。選択は、実験要件が精密さへの多大な投資を正当化するかどうかに完全に依存します。

速度 対 精密さ

急速な加熱および冷却速度(ランプ速度)は、実験のスループットを向上させることができます。しかし、これらの速い速度は熱均一性を損ない、発熱体とプロセスチューブに多大な熱応力をかける可能性があり、それらの寿命を短くする可能性があります。

目標に合った適切な選択をする

あなたの研究目標が炉の要件を決定するはずです。

- ハイスループットスクリーニングが主な焦点である場合: より速いランプ速度と、もしかするとより大きなチューブを持つ炉を優先し、わずかに均一でないホットゾーンを受け入れます。

- 完璧な結晶成長やアニーリングが主な焦点である場合: プロセスが遅くなっても、熱均一性を最大化するために多ゾーン炉に投資します。

- 高純度合成が主な焦点である場合: 高品質の真空および雰囲気制御システムを備えた炉に焦点を当て、プロセスチューブ材料がサンプルに対して不活性であることを保証します。

- 1600°C以上での合成が主な焦点である場合: 炉が頑丈な素子(MoSi₂やタングステンなど)と高純度アルミナチューブを使用していることを確認し、すべての部品の加速された劣化を考慮に入れます。

これらの課題を克服することは、管状炉を単なるツールから材料革新のための強力なエンジンへと変貌させます。

要約表:

| 課題 | 主な問題点 | 材料科学への影響 |

|---|---|---|

| 極度の温度 | 発熱体の劣化、断熱材の限界、制御システムの複雑さ | 材料の安定性と再現性に影響を与える |

| 熱均一性 | ホットゾーンの定義、不均一な加熱、多ゾーン設計の必要性 | 不均一な結晶成長と相転移を引き起こす |

| 汚染防止 | アウトガス、チューブの劣化、雰囲気制御 | 材料の純度と実験結果を変化させる |

材料研究における温度制御、均一性、または汚染に苦労していませんか?KINTEKは、お客様のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを、強力な深いカスタマイズ機能とともに提供しています。ハイスループットスクリーニング、完璧な結晶成長、または高純度合成のいずれに焦点を当てていても、当社の専門知識は、主要な課題を克服し、イノベーションを加速するために、正確で信頼性の高いパフォーマンスを保証します。お客様の研究室の効率と成果をどのように向上させることができるかについて、今すぐご相談ください!今日お問い合わせください

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械