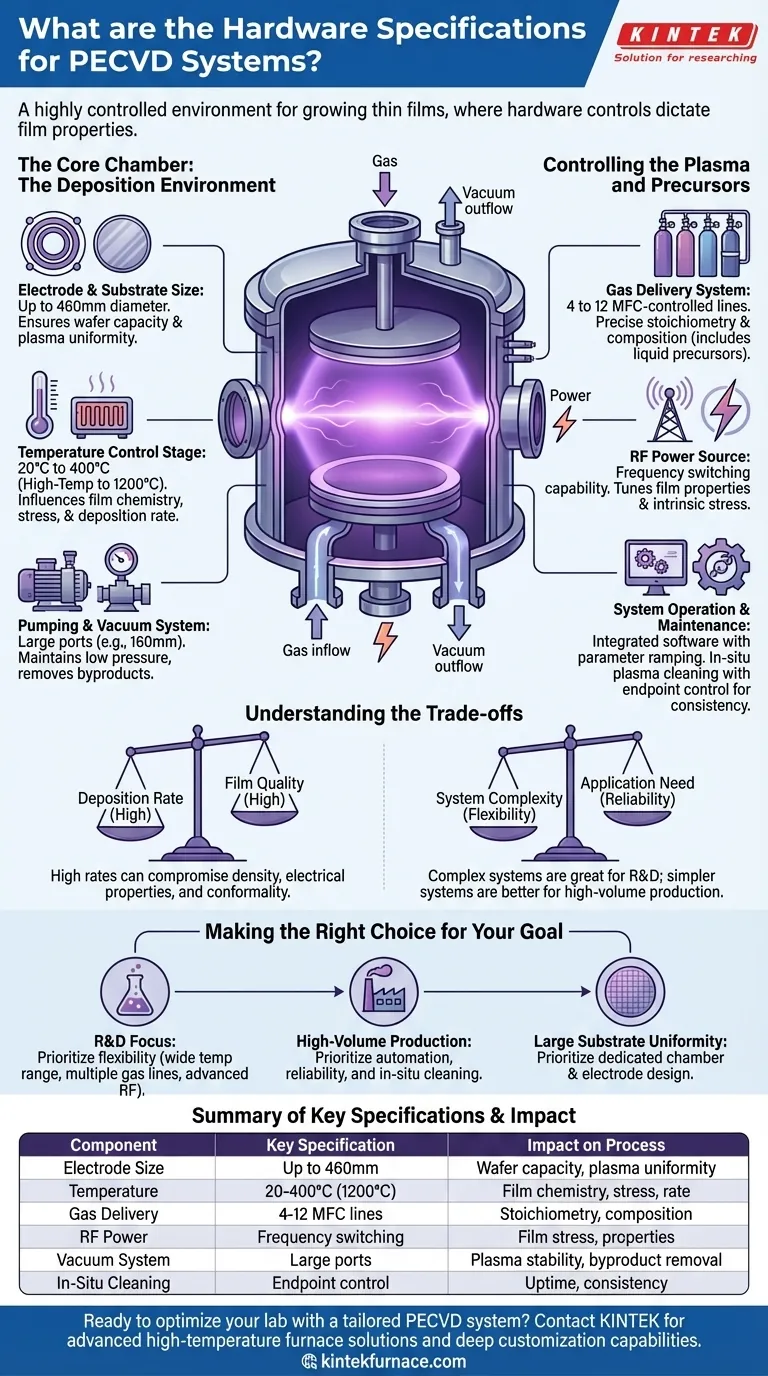

本質的に、PECVDシステムは薄膜を成長させるために高度に制御された環境です。そのハードウェア仕様は、真空チャンバー、プラズマを生成するための高周波(RF)電源、前駆体化学物質のためのガス供給システム、および基板を保持するための加熱ステージを中心としています。主要な仕様には、240mmから460mmの電極サイズ、20°Cから400°Cを超える基板温度制御、および質量流量制御(MFC)された4〜12本のガスラインによる精密なガス供給が含まれます。

PECVDシステムの特定のハードウェア仕様は単なる機能のリストではなく、一連の制御です。真の価値は、これらのコンポーネントがどのように連携してプラズマ環境を操作し、最終的に堆積膜の最終特性を決定するかを理解することにあります。

コア反応チャンバー:堆積環境

プロセスチャンバーは化学反応が発生する場所です。その設計とコンポーネントはシステムの能力の基礎であり、ウェーハ容量、温度均一性、および膜品質に直接影響を与えます。

電極と基板のサイズ

電極と基板ステージのサイズは、システムが処理できる最大ウェーハサイズを決定します。一般的な仕様は、直径460mmまでの基板に対応しています。

より大きな電極は、ウェーハ全体にわたる一貫した膜厚と特性を保証するために不可欠な、基板全体への均一なプラズマ分布を確保するために必要です。

温度制御ステージ

基板ホルダー、またはステージは能動的に加熱されます。標準的な温度範囲は通常20°Cから400°Cで、最大1200°Cに達する高温オプションも利用可能です。

温度は、膜化学、堆積速度、および内部応力を制御するための主要なレバーです。この温度を正確に制御し、ランプアップできることは重要なハードウェア機能です。

ポンピングと真空システム

チャンバー圧力を下げるためには、大口径(例:160mm)を介して接続される堅牢な真空システムが必要です。この低圧環境は、プラズマを点火し維持するために必要です。

また、反応副生成物を効率的に除去し、汚染を防ぎ、純粋な堆積プロセスを保証する役割も果たします。

プラズマと前駆体の制御

PECVD膜の品質は、その2つの主要な入力、すなわち化学前駆体とそれらを分解するプラズマエネルギーの正確な制御によって決定されます。

ガス供給システム

前駆体ガス、ドーパント、および洗浄ガスは、ガス供給ユニットを介してチャンバーに供給されます。これらのシステムは通常、4、8、または12の個別のガスラインを備えています。

各ラインは質量流量制御器(MFC)によって制御されます。これは、ガスの正確で再現性のある流量を保証する不可欠なコンポーネントであり、膜の化学量論と組成の制御に直接変換されます。これには、標準ガスと液体前駆体からの蒸気の両方の取り扱いが含まれます。

高周波(RF)電源

RFジェネレーターは、前駆体ガスを解離させプラズマを生成するために必要なエネルギーを供給します。重要な機能は、異なる周波数を使用したり、それらを切り替えたりする能力です。

このRFスイッチングは、プロセスを微調整するための強力なツールです。これにより、堆積膜の特性、特にその内部応力を直接操作し制御することが可能になります。

システム操作とメンテナンス

最新のPECVDシステムは、再現性と使いやすさを考慮して設計されており、堆積プロセスと定期的なメンテナンスの両方を合理化するソフトウェアおよびハードウェア機能を組み込んでいます。

制御システムとソフトウェア

操作は通常、タッチスクリーンインターフェースを備えた統合コンピューターによって管理されます。これにより、オペレーターはプログラムされたレシピを高い精度で実行できます。

高度なパラメータランプソフトウェアにより、実行中に温度やガス流量などのプロセス条件を徐々に変化させることができ、これは複雑な多層膜スタックや勾配界面を作成するために不可欠です。

インサイチュプラズマ洗浄

時間の経過とともに、堆積物はウェーハだけでなく、すべての内部チャンバー表面にも発生します。バッチごとの一貫性を確保するために、チャンバーは定期的に洗浄する必要があります。

ハイエンドシステムは、真空を破ることなく不要な堆積物をエッチングするために反応性ガスプラズマ(NF₃やSF₆など)を使用するインサイチュプラズマ洗浄を備えています。エンドポイント制御を含めることで、チャンバーがきれいになったときに洗浄プロセスが自動的に停止し、損傷を防ぎ、稼働時間を最大化します。

トレードオフの理解

PECVDシステムの選択は、相反する優先順位のバランスを取ることを伴います。「最良」のハードウェアは、意図された用途に完全に依存します。

堆積速度 対 膜品質

「高速堆積速度」は、重要な利点として宣伝されることがよくあります。これは通常、より高い電力、より高い圧力、またはより高い前駆体流量によって達成されます。

しかし、高速性は膜品質を犠牲にすることがあります。急速な堆積は、膜密度の低下、水素含有量の増加、電気特性の低下、およびコンフォーマルなステップカバレッジの低下につながる可能性があります。高品質の膜を実現するには、より遅く、より制御されたプロセスが必要になることがよくあります。

システム複雑性 対 アプリケーションのニーズ

12のガスライン、デュアル周波数RF、および1200°Cの温度範囲を持つシステムは、研究開発に驚異的な柔軟性を提供します。

しかし、この複雑さは大幅なコストとメンテナンスのオーバーヘッドを追加します。同じ膜を繰り返し実行する専用の製造プロセスでは、より少ない変数を持つ、よりシンプルで堅牢なシステムの方が、より信頼性が高くコスト効率の高い選択肢となることがよくあります。

目標に合った正しい選択をする

ハードウェア要件は、作成する必要のある膜の特性によって推進されるべきです。

- 研究開発が主な焦点の場合: 柔軟性を優先してください。広い温度範囲、複数のガスライン、応力調整のための高度なRF制御を備えたシステムが不可欠です。

- 大量生産が主な焦点の場合: 自動化、信頼性、および低い所有コストを優先してください。エンドポイント制御を備えた堅牢なインサイチュ洗浄や、安定した簡素化されたプロセス制御などの機能が極めて重要です。

- 大きな基板上に非常に均一な膜を堆積することが主な焦点の場合: 優れたプラズマと温度の均一性を確保するために、お使いのウェーハサイズに合わせて特別に設計されたチャンバーと電極設計を優先してください。

究極的に、ハードウェア仕様は、プロセスを定義し、材料の望ましい結果を達成するために使用するツールです。

要約表:

| コンポーネント | 主要仕様 | プロセスへの影響 |

|---|---|---|

| 電極サイズ | 最大460mm径 | ウェーハ容量とプラズマ均一性を決定 |

| 温度制御 | 20°C〜400°C(最大1200°C) | 膜化学、応力、堆積速度に影響 |

| ガス供給 | MFC制御の4〜12ライン | 正確な化学量論と組成制御を保証 |

| RF電源 | 周波数スイッチング機能 | 膜の応力と特性の調整を可能にする |

| 真空システム | 大口径(例:160mm) | プラズマの安定性を維持し、副生成物を除去 |

| インサイチュ洗浄 | エンドポイント制御付きプラズマ洗浄 | 稼働時間とバッチごとの一貫性を向上 |

カスタマイズされたPECVDシステムで研究室を最適化する準備はできていますか? KINTEKでは、卓越したR&Dと社内製造を活用して、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験要件が正確に満たされ、効率と信頼性が向上します。薄膜堆積プロセスを強化するために当社の専門知識について話し合うには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉