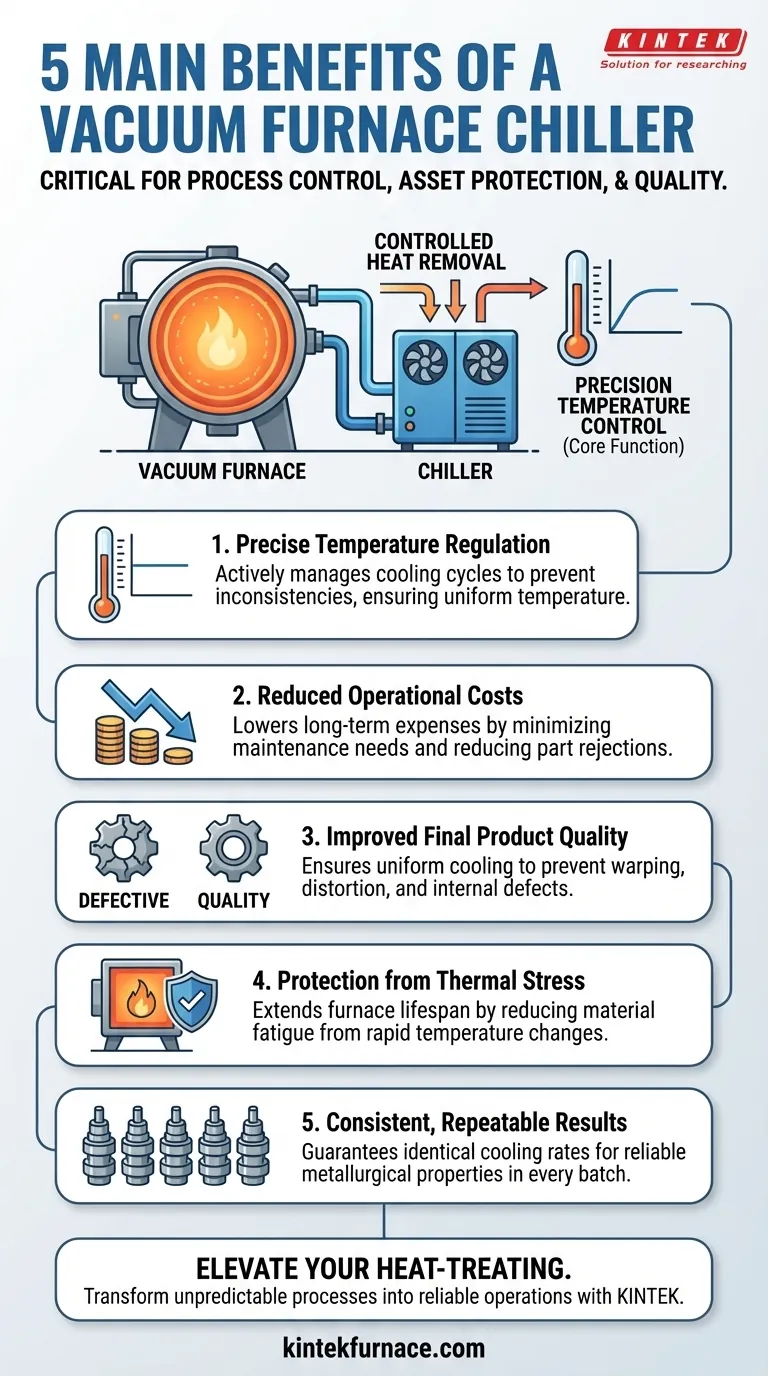

核となるのは、真空炉チラーがプロセスの制御と資産保護にとって極めて重要なコンポーネントであるということです。これがもたらす5つの主な利点は、正確な温度調整、運用コストの削減、最終製品品質の向上、熱応力からの炉の保護、および一貫した再現性のある熱処理結果を達成する能力です。

真空炉チラーは単なる冷却アクセサリではなく、お客様の投資を保護し、製品の一貫性を確保し、熱処理工程全体の効率を最適化するために必要な制御を提供する不可欠なシステムです。

核となる機能:精密な温度制御

チラーの主な役割は、真空炉から積極的に熱を除去し、加熱サイクル中、そして最も重要な冷却サイクル中に温度が正確に管理されるようにすることです。この制御が、他のすべての利点の基盤となります。

チラーがいかに制御を可能にするか

チラーは、炉の冷却チャネルに接続された閉ループシステム内で冷媒を循環させます。この冷媒の温度と流量を正確に管理することにより、熱を制御された予測可能な速度で除去し、炉が過度に高温になったり、速く冷却されすぎたりするのを防ぎます。

不均一な冷却の問題点

専用のチラーがない場合、運転では冷却塔の水や水道水に頼ることになるかもしれませんが、これらは季節や時間帯によって温度が変動することがあります。この制御の欠如は冷却速度の不均一さにつながり、プロセスの再現性を直接損ないます。

製品とプロセス品質への直接的な影響

チラーが提供する精度は、より高品質の製品と、より信頼性の高い製造プロセスに直接反映されます。

最終製品品質の向上

制御された冷却は、製品の欠陥を防ぐために不可欠です。制御されていない、または不均一な冷却は、材料の反り、歪み、または内部応力を引き起こし、不良品の発生率の上昇と資源の浪費につながります。チラーは均一な冷却を保証し、寸法的に安定した信頼性の高いコンポーネントを製造します。

再現性のある熱処理結果の達成

部品の最終的な冶金特性—硬度、結晶粒構造、引張強度など—は、冷却速度(焼入れ)によって決定されます。チラーは、この冷却速度がバッチごとに同一であることを保証し、すべての部品が必要な設計仕様を満たすことを保証します。この再現性は、変動する冷却源では達成不可能です。

財政的影響とトレードオフの理解

チラーは初期の設備投資となりますが、その経済的利益は資産保護と運用効率によって実現されます。

熱応力からの炉の保護

真空炉は大きな資本資産です。急激で制御されていない温度変化は、ホットゾーン、チャンバー壁、発熱体などの炉の内部コンポーネントの膨張と収縮を引き起こします。このサイクルの応力(熱応力として知られる)は、材料の疲労、亀裂、早期の故障につながります。チラーは、段階的で制御された冷却曲線を実施することにより、これを緩和します。

長期的な運用コストの削減

炉を熱応力から保護することは、その運用寿命(適切なケアがあれば10年から15年以上になることもあります)を直接延長します。これにより、高額な交換を遅らせ、設備寿命にわたるメンテナンス費用を削減できます。

不均一性の隠れたコスト

チラーはエネルギーを消費しますが、そのコストは「隠れた」コストの削減によって相殺されることがよくあります。これには、不良品による金銭的損失、手直しに必要な労力とエネルギー、クライアントに一貫性のない製品を提供することによる潜在的な評判の低下などが含まれます。

投資を正当化する方法

チラーの統合を選択することは、品質管理から資産管理まで、お客様固有の運用上の優先順位に基づいて決定されるべきです。

- 主な焦点が製品の品質と再現性にある場合: 正確な冶金学的結果に必要な一貫した冷却速度を保証するためには、チラーは交渉の余地がありません。

- 主な焦点が資産保護と寿命にある場合: チラーは熱応力を最小限に抑え、貴重な炉の寿命を直接延長するための最も効果的なツールです。

- 主な焦点がコスト削減と効率にある場合: チラーは不良部品による廃棄物を最小限に抑え、長期的なメンテナンスコストを削減し、明確な投資収益率を提供します。

究極的に、真空炉チラーは、プロセスの重要な変数を制御できるようにし、予測不可能なステップを信頼性が高く最適化された運用へと変えます。

まとめ表:

| 利点 | 説明 |

|---|---|

| 正確な温度調整 | 制御された冷却サイクルを実現するために熱を積極的に除去し、不均一性を防ぎます。 |

| 運用コストの削減 | メンテナンスと部品の廃棄を最小限に抑えることにより、長期的な費用を削減します。 |

| 最終製品品質の向上 | 反りや歪みなどの欠陥を防ぐために均一な冷却を保証します。 |

| 熱応力からの保護 | 温度変化による材料疲労を軽減し、炉の寿命を延長します。 |

| 一貫した再現性のある結果 | すべてのバッチで信頼性の高い冶金特性が得られるよう、冷却速度を保証します。 |

KINTEKの先進的な高温炉ソリューションで熱処理作業を向上させましょう!優れた研究開発と社内製造を活用し、私たちは多様な研究所に信頼性の高い真空炉チラー、マッフル炉、管状炉など、多数の製品を提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに対応する正確なソリューションを保証し、効率と製品の一貫性を高めます。プロセスを最適化し、お客様の投資を保護する方法について、今すぐお問い合わせください!

ビジュアルガイド