本質的に、化学気相成長(CVD)炉が大幅な環境上の利点をもたらすのは、主に気相反応物を使用するためです。このアプローチにより、従来の湿式化学法や固相製造法に伴う液体および固体の廃棄物ストリームが劇的に削減され、よりクリーンで効率的なプロセスにつながります。さらに、その設計は本質的に高いエネルギー効率と精密な材料利用を促進します。

CVD炉の主な環境上の利点は、その根本的な効率性にあります。ガスから原子一つ一つで薄膜を構築することにより、材料の廃棄物、エネルギー消費、および処理が困難な産業副産物の生成を最小限に抑えます。

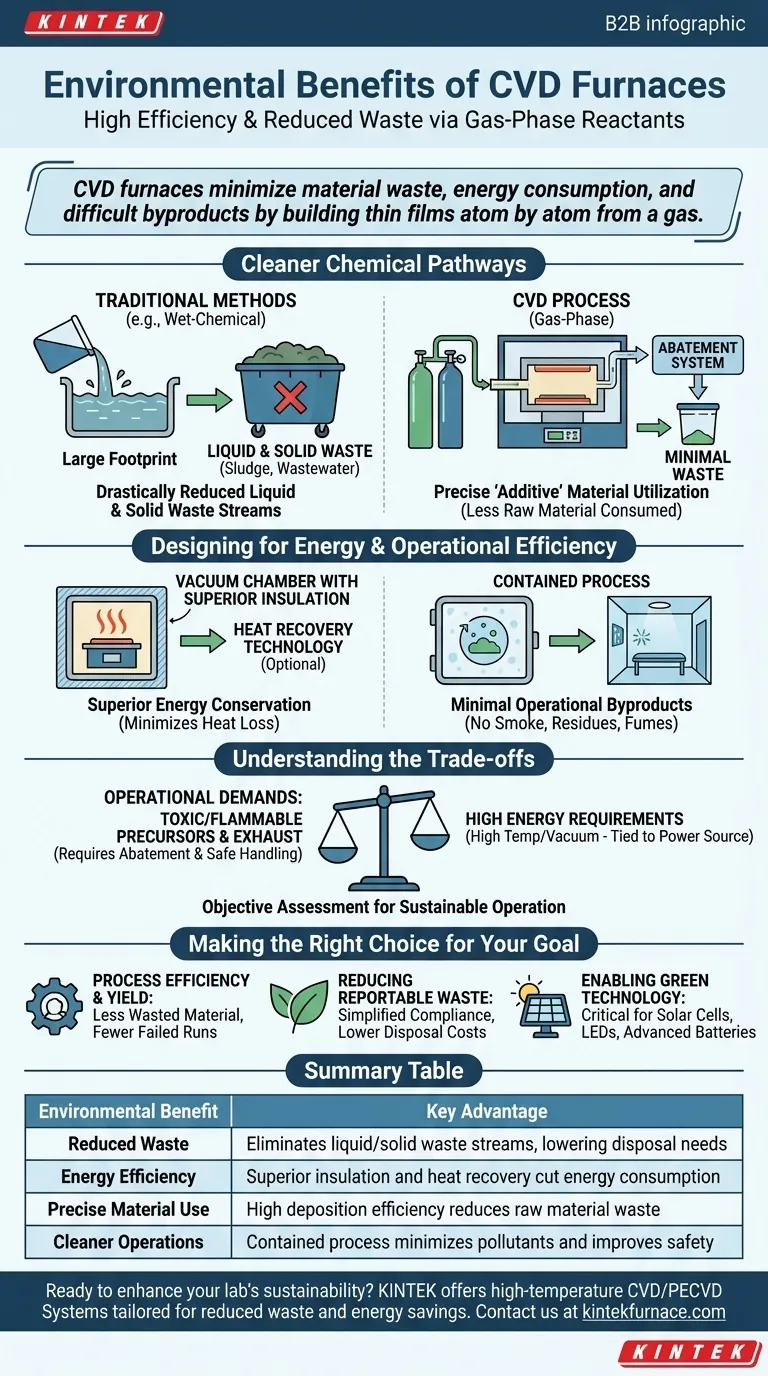

基盤:よりクリーンな化学経路

CVDの最も直接的な環境上の利点は、その化学プロセスの性質そのものから来ており、これは多くの代替製造技術とは全く異なります。

液体および固形廃棄物の劇的な削減

CVDプロセスは、気体前駆体から材料を構築します。これにより、電気めっきやゾルゲル法などの液相調製方法で一般的な、大量の廃水や固体廃棄スラッジが事実上排除されます。

反応物が液体や固体から気体に移行することにより、廃棄物管理のフットプリントがはるかに小さく、本質的にクリーンな操作が実現します。

精密な材料利用

CVDプロセスにより、膜の厚さと均一性を非常に精密に制御できます。基板上に材料を高い適合性で直接堆積させるため、必要な材料だけを使用します。この「付加的」アプローチは、バルク材料をエッチングして大量の廃棄物を発生させる「除去的」方法よりもはるかに資源効率的です。堆積効率が高いほど、製品あたりの原材料消費量が少なくなります。

エネルギーと運用効率のための設計

CVDシステムを含む最新の炉は、エネルギー損失と運用副産物を最小限に抑えるように設計されており、より持続可能なフットプリントに貢献しています。

優れた省エネルギー

CVD炉、特に真空下で動作するものは、優れた断熱性と制御された雰囲気という特徴を持っています。この設計により、周囲環境への熱損失が最小限に抑えられ、消費されたエネルギーが反応を促進するために効果的に使用されることが保証されます。

一部の高度なシステムには、産業環境での全体的なエネルギー利用をさらに向上させるために排熱を回収する排熱回収技術が組み込まれています。

最小限の運用副産物

運転中、適切に維持されたCVDシステムは、チャンバーから直接、煙、廃ガス、または残留物などの汚染物質を生成しません。プロセスは自己完結型です。

開放炎や化学浴を伴うプロセスとは異なり、CVDの封じ込められた性質は、騒音を減らし、ヒュームへの曝露をなくすことで、即時の作業環境を改善します。

トレードオフの理解

CVDには明確な利点がありますが、完全な環境評価を行うには、その運用上の要求と投入物を認識する必要があります。真の客観性は、全体像を理解することを意味します。

前駆体と排ガスの管理

CVDで使用される気体前駆体は、有毒、可燃性であるか、高い地球温暖化係数(GWP)を持つ可能性があります。安全な取り扱いと保管は、環境および安全に関する重要な義務です。

さらに、未反応ガスや排気ストリーム中の反応副産物は、放出される前に除去システムで捕捉・処理されなければなりません。これらの除去システムはエネルギーを消費し、独自のメンテナンス要件を持ちます。

高エネルギー要件

多くのCVDプロセスに必要とされる高温および高真空条件を実現するには、多大なエネルギーが必要です。したがって、プロセスの全体的な「グリーン」認定は、その電力源に結びついています。再生可能エネルギーで稼働する施設は、化石燃料で稼働する施設よりもはるかに低いカーボンフットプリントを持ちます。

目標に合った適切な選択

CVDの環境上の利点は、特定の運用目標と一致している場合に最も効果的に活用されます。

- プロセスの効率と歩留まりが主な焦点である場合: CVDの精密な材料制御は、原材料の無駄の削減と不良品の減少に直接つながり、これは強力な経済的および環境的な利点となります。

- 報告対象の廃棄物を削減することが主な焦点である場合: CVDによる液体および固体の廃棄物ストリームのほぼ排除は、湿式化学法と比較して環境コンプライアンスを簡素化し、廃棄コストを削減します。

- グリーンテクノロジーの実現が主な焦点である場合: CVDは、高効率太陽電池、固体照明(LED)、および高度なバッテリーコンポーネントなどの製品にとって不可欠な製造ツールであり、より広範なグリーン経済の重要な実現手段となります。

最終的に、CVDの採用は、先進的な材料製造に向けた、より精密で効率的で持続可能なアプローチへの一歩となります。

要約表:

| 環境上の利点 | 主な利点 |

|---|---|

| 廃棄物の削減 | 液体/固体の廃棄物ストリームを排除し、廃棄ニーズを低減 |

| エネルギー効率 | 優れた断熱性と熱回収によりエネルギー消費を削減 |

| 精密な材料利用 | 高い堆積効率により原材料の無駄を削減 |

| よりクリーンな運用 | 封じ込められたプロセスにより汚染物質を最小限に抑え、安全性を向上 |

最先端のCVD炉ソリューションで研究室の持続可能性を高める準備はできましたか?KINTEKでは、卓越した研究開発と社内製造を活用し、CVD/PECVDシステムなどの高温炉を、お客様固有のニーズに合わせて提供しています。当社の深いカスタマイズにより、廃棄物とエネルギーの削減に向けた正確なパフォーマンスが保証されます。お客様の環境目標をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉