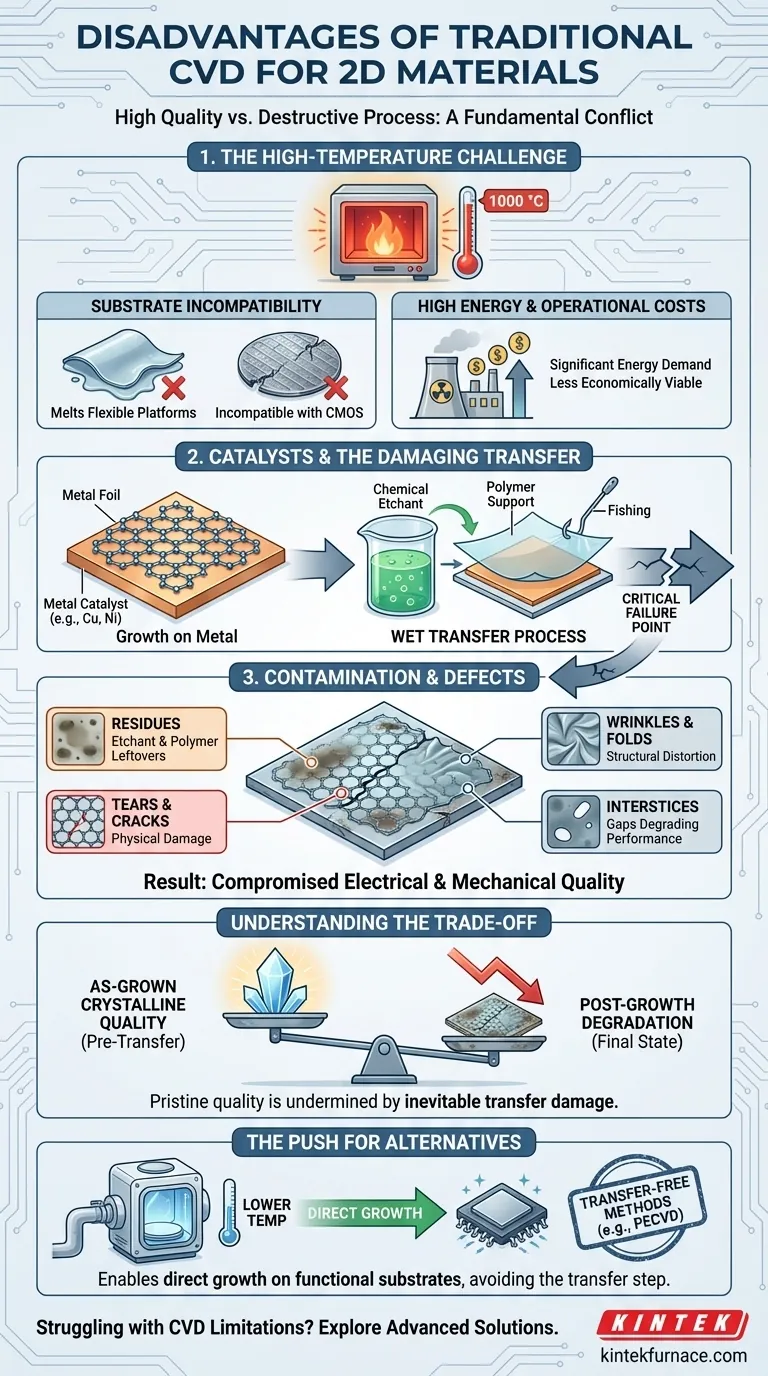

基礎的な技術である一方で、従来の化学気相成長法(CVD)は、2D材料の実用化において重大な障害を提示します。その主な欠点は、極めて高い動作温度、金属触媒への依存、そして材料を移動させるために必要な破壊的な成長後転写プロセスです。これらの問題は、最終的な材料の品質を損ない、最新のエレクトロニクスにおけるその用途を制限する汚染と欠陥をもたらします。

従来のCVDの核心的な問題は、不便さだけでなく、根本的な矛盾にあります。それは、高品質な2D材料を作成するために過酷な高温プロセスを使用しながら、その後の転写ステップで必然的に汚染や損傷を与え、達成しようとした品質そのものを損なうというものです。

高温成長の課題

従来のCVDに必要な条件は、しばしばその最大の弱点となります。このプロセスは通常1000°C付近の温度で動作し、一連の制限を生み出します。

熱バジェットと基板の非互換性

このような極端な熱は、デバイス製造で使用されるほとんどの基板と互換性がありません。これにより、シリコンCMOSウェーハ、フレキシブルポリマー、またはその他の温度に敏感なプラットフォームへの2D材料の直接成長が妨げられます。

この非互換性により、多段階の製造プロセスが強いられ、複雑さとコストが増加し、既存の半導体技術とのシームレスな統合が妨げられます。

エネルギーおよび運用コスト

1000°Cの温度を維持するには、かなりの量のエネルギーが必要です。大規模生産の場合、これらのエネルギー需要は、より低温の代替品と比較して運用コストの増加に直結し、プロセスを経済的に実行不可能にします。

触媒と転写の問題

温度を超えて、従来のCVDのメカニズムは避けられない故障点をもたらします。このプロセスは触媒に依存しており、損傷の大きい転写ステップを必要とします。

金属触媒への依存

従来のCVDでは、通常、銅やニッケルなどの金属箔を触媒基板として使用します。たとえばグラフェンなどの2D材料は、この金属の表面で成長します。

成長には効果的ですが、これは材料が最終的なターゲット基板上にないことを意味します。移動させる必要があります。

不可避で損傷の大きい転写ステップ

これが最も重要な故障点です。2D膜を移動させるために、下の金属触媒は通常、化学エッチング液で溶解されます。このプロセス中に脆い膜を扱うために、ポリマー支持層(PMMAなど)が使用されます。

その後、膜は溶液から「すくい上げられ」、最終基板に配置され、その後にポリマー支持層が溶解されます。

汚染と欠陥の発生源

この湿式転写プロセスは、悪名高いほど「汚く」破壊的です。これは、完全に除去することがほぼ不可能なエッチング液やポリマー残留物による汚染の主な原因です。

さらに、物理的な取り扱いにより、破れ、しわ、折り目などの欠陥が生じます。このプロセスによって残される隙間や空隙、つまり間隙は、材料の電気的および機械的性能を著しく低下させます。最終的な膜は、多くの場合、高品質なドメインと損傷を受け汚染された領域の寄せ集めとなります。

トレードオフの理解

これらの重大な欠点にもかかわらず、従来のCVDにはメリットがないわけではありません。その核となるトレードオフを理解することが、情報に基づいた意思決定を行う上で重要です。

利点:成長時の結晶品質

従来の熱CVDを使用する主な理由は、転写ステップ前に高結晶性の大面積膜を製造できることです。高温は、原子が触媒表面でほぼ完璧な格子に配置されるために必要なエネルギーを提供します。

結果:成長後の劣化

トレードオフは、その原始的な成長時の品質がほぼ直ちに損なわれることです。高結晶性の利点は、転写中に導入される汚染と構造的損傷によって損なわれます。デバイス用途では、性能は材料の理想的な成長時状態ではなく、最終的な転写後状態によって決定されます。

転写不要な方法への推進

これらの欠点は、プラズマ強化CVD(PECVD)などの代替技術に関する活発な研究を推進しました。このような方法は、はるかに低い温度で動作し、非触媒絶縁基板上への2D材料の直接的な転写不要な成長を可能にします。このアプローチは、転写ステップを完全に回避し、材料の完全性を維持します。

用途に合った適切な選択

合成方法を選択するには、プロセスの能力を最終目標に合わせる必要があります。従来のCVDの欠点は、一部のタスクには適していますが、他のタスクにはまったく不適切です。

- 材料特性の基礎研究が主な焦点である場合:従来のCVDは、転写を試みる前に、触媒箔上に高結晶性の膜を製造し、分析するのに優れています。

- スケーラブルなデバイス製造が主な焦点である場合:汚染、欠陥、転写プロセスの低スループットの性質により、従来のCVDは産業規模のエレクトロニクスには適していません。

- フレキシブルまたはCMOSエレクトロニクスとの統合が主な焦点である場合:従来のCVDのプロセス温度が高いため、まったく不適切であり、低温で直接成長させる方法が必要です。

これらの固有の制限を理解することが、アプリケーションが本当に必要とする性能を提供する合成方法を選択するための最初のステップです。

要約表:

| 欠点 | 2D材料への影響 |

|---|---|

| 高い動作温度(約1000℃) | 温度に敏感な基板と互換性がなく、エネルギーコストが増加する |

| 金属触媒への依存 | 成長後の転写が必要となり、汚染や欠陥につながる |

| 破壊的な転写プロセス | 破れ、しわ、残留物を生じさせ、電気的および機械的性能を低下させる |

2D材料アプリケーションにおける従来のCVDの限界でお困りですか?KINTEKでは、CVDおよびPECVDシステムを含む高度な高温炉ソリューションに特化しており、これらの課題の克服を支援します。卓越した研究開発と自社製造を活かし、お客様固有の実験ニーズ(研究、スケーラブルなデバイス製造、フレキシブルまたはCMOSエレクトロニクスとの統合など)に正確に合わせた深いカスタマイズを提供します。マッフル炉、チューブ炉、ロータリー炉、真空炉&雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、優れた性能と効率を保証します。今すぐお問い合わせください。お客様のラボの能力を高め、カスタマイズされたソリューションでより良い結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉