その核となる真空アーク炉プロセスは、高度に制御された無酸素環境で金属を溶融および精製するために設計された4つの重要な段階の連続です。まず真空を作り、次に電弧を使用して材料を溶融し、続いて不純物を除去するための精製段階を行い、最後に制御された冷却によって高純度の固体インゴットを形成します。

真空アーク炉の根本的な目的は、単に金属を溶融するだけでなく、真空を精製のための積極的なツールとして利用することです。大気中の汚染を排除し、溶解ガスを積極的に引き出すことで、従来の空気溶融技術では製造不可能な、非常にクリーンで構造的に優れた材料を生産します。

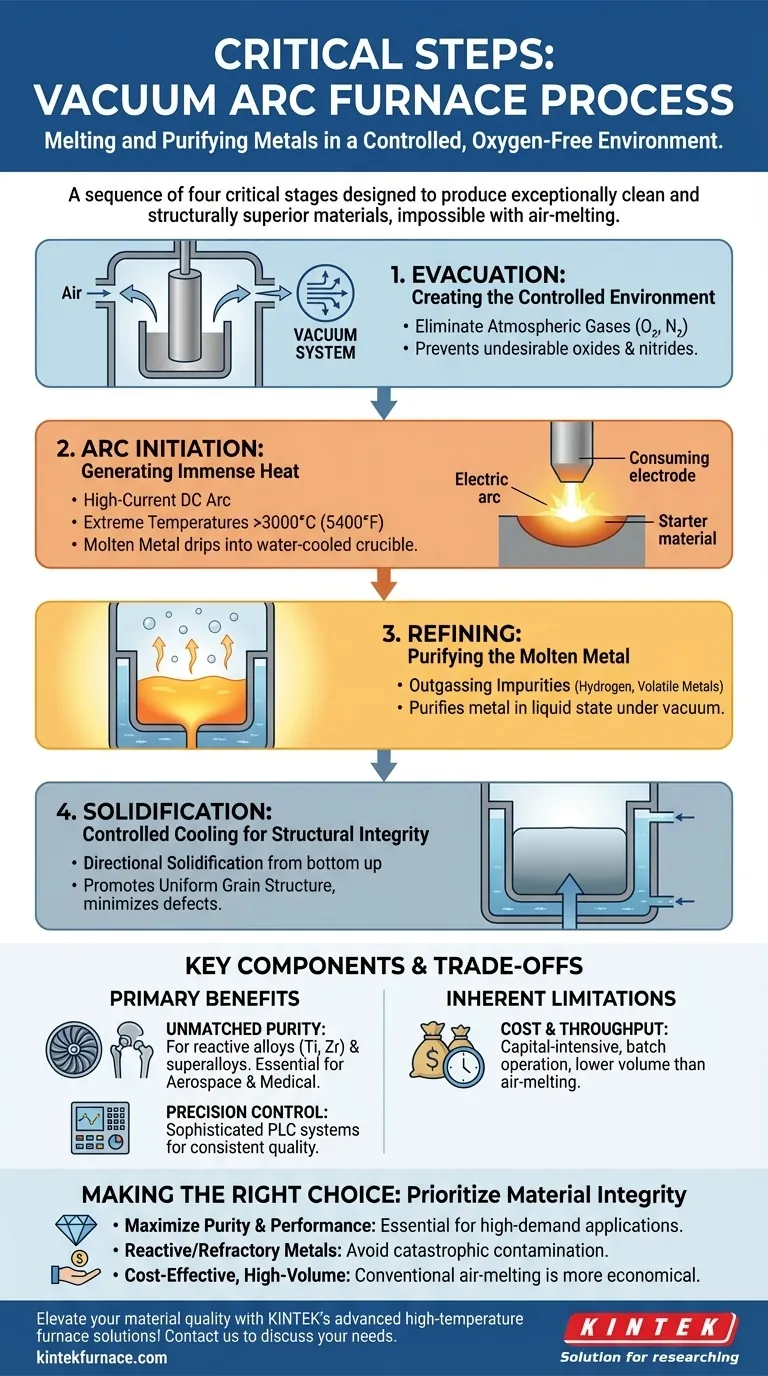

真空アークプロセスの4つの主要段階

プロセスの各段階は、それぞれ明確かつ重要な機能を果たし、最終的な材料特性を達成するために前の段階の上に構築されます。この方法は、航空宇宙や医療などの要求の厳しい産業で使用される高性能合金を製造するための基盤です。

ステップ1:排気 - 制御された環境の作成

全プロセスは、通常、大型の円筒形電極の形をした原材料を、密閉された水冷るつぼとチャンバー内に配置することから始まります。その後、機械式ポンプと拡散ポンプからなる強力な真空システムが空気を除去します。

目標は、ほぼ完璧な真空を作り出し、酸素や窒素などの大気中のガスを排除することです。これらのガスは、もし存在すれば、溶融金属と反応して、材料の強度と完全性を損なう望ましくない酸化物や窒化物を形成するでしょう。

ステップ2:アーク開始 - 巨大な熱の発生

真空が確立されると、高電流DC電源が作動します。これにより、原材料電極(陰極)の先端と、るつぼの底部にある少量の始動材料(陽極)との間に強力な電弧が発生します。

このアークは、通常3000°C(5400°F)を超える極端な温度を発生させ、電極の先端を徐々に溶融させます。溶融金属は、下部の水冷銅るつぼに滴り落ち、成長する溶融池を形成します。

ステップ3:精錬 - 溶融金属の精製

ここで、真空の真の価値が明らかになります。高温と低圧の組み合わせにより、溶融金属中に溶解している不純物(特に水素などのガスや揮発性金属元素)が「沸騰」して排出されます。

これらの不純物は真空システムによって除去され、液体状態の金属を効果的に精製します。この脱ガスプロセスは、最終製品の脆化や疲労寿命の短縮を引き起こす元素を除去するために不可欠です。

ステップ4:凝固 - 構造的完全性のための制御された冷却

溶融金属がるつぼに集まるにつれて、水冷壁が溶融池の外側から急速に熱を奪います。電極が溶融して滴り続けるにつれて、金属は下から上へと一方向的に凝固します。

この高度に制御された凝固プロセスは、均一な結晶粒構造を促進し、気孔や偏析などの欠陥を最小限に抑えます。最終的な結果は、優れた機械的特性を持つ、高密度で均質な精錬されたインゴットです。

主要な構成要素とトレードオフの理解

真空アークプロセスの有効性は、その特殊な装置の直接的な結果です。しかし、この洗練された技術には固有の限界があります。

主な利点:比類のない純度

決定的な利点は、溶解ガスと非金属介在物が極めて低いレベルの金属を生産できることです。これは、チタンやジルコニウムなどの反応性合金や、ジェットエンジンのタービンブレードに使用される高性能超合金には不可欠です。

精密制御の利点

現代の真空アーク炉は、洗練されたPLC(プログラマブルロジックコントローラー)システムによって管理されています。これにより、溶融速度、アーク電圧、真空圧力、冷却を正確かつ再現性高く制御できます。この自動化により、バッチごとに一貫した品質が保証されます。

固有の制限:コストとスループット

このレベルの精度には代償が伴います。真空アーク炉は、複雑で資本集約的なシステムであり、多大なエネルギーと熟練した操作が必要です。このプロセスはバッチ操作であるため、空気溶融のような連続的な大量生産方法と比較してスループットが低くなります。

目標に応じた適切な選択

真空アークプロセスを使用する決定は、最終用途の性能要件に完全に左右されるべきです。

- 材料の最高の純度と性能が最優先される場合:真空アークプロセスは、航空宇宙、医療インプラント、防衛用途向けの超合金、チタン合金、特殊鋼の製造に不可欠です。

- 反応性または難溶性金属が最優先される場合:このプロセスは、チタン、ジルコニウム、ニオブなどの材料を壊滅的な酸素汚染を引き起こすことなく溶融できる唯一の方法の1つです。

- 費用対効果の高い大量生産が最優先される場合:軽微な不純物が許容される標準グレードの金属(例:構造用鋼)の場合、従来の空気溶融がはるかに経済的な選択肢です。

最終的に、真空アークプロセスを指定することは、他のすべての製造上の懸念よりも材料の完全性を優先するための戦略的な決定です。

概要表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 排気 | チャンバーから空気を除去 | 汚染を防ぐため、大気中のガスを排除 |

| アーク開始 | 電弧を発生させる | 極度の熱で金属電極を溶融 |

| 精錬 | 真空下で不純物を脱ガス | 溶解ガスを除去して溶融金属を精製 |

| 凝固 | 金属を一方向的に冷却 | 優れた構造を持つ高密度で均一なインゴットを形成 |

KINTEKの先進的な高温炉ソリューションで、材料の品質を向上させましょう!優れた研究開発と社内製造を活用し、当社は信頼性の高い真空アーク炉や、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様なラボに提供しています。当社の強力なディープカスタマイズ能力により、金属の優れた純度と性能に対するお客様固有の実験ニーズに正確にお応えします。今すぐお問い合わせください航空宇宙、医療、その他の高需要産業におけるお客様の目標達成をいかにサポートできるか、ご相談ください!

ビジュアルガイド