あらゆる真空炉の中心となるのはホットゾーンであり、その構築に使用される材料が炉の究極の能力と用途を決定します。最も一般的な設計は、オールメタル、オールグラファイト、およびセラミックファイバー構造の3つの主要なカテゴリに分類されます。それぞれが耐熱性、化学的不活性、耐久性の独自の特性を提供し、材料の選択は重要なエンジニアリングの決定となります。

金属、黒鉛、またはセラミックのホットゾーンの決定は、根本的なエンジニアリング上のトレードオフです。あなたの選択は、必要な最高処理温度、必要な環境清浄度のレベル、およびワークロードとの化学的適合性という3つの重要な要素にかかっています。

オールメタルホットゾーンの理解

オールメタルホットゾーンは、優れた清浄度と清潔さが要求される用途の標準です。加熱エレメントから放射シールド、サポート構造に至るまで、完全に金属要素から構築されています。

主要材料

高性能な金属製ホットゾーンで最も一般的に使用される材料は、その高い融点と高温での強度からモリブデン(Mo)です。さらに高温にはタングステン(W)が使用され、より低温の用途にはステンレス鋼やニッケル基合金が適しています。

主な利点:清潔さと純度

金属製ホットゾーンは「超クリーン」な環境を作り出します。これらは粉塵や繊維を発生させず、チタン合金、医療用インプラント、航空宇宙部品など、汚染に敏感な材料の処理に最適です。

動作環境

これらのホットゾーンは高真空環境で優れており、炭素汚染が許容されない場合には必須です。反射性金属シールドは、放射による熱損失を最小限に抑えることで優れた断熱を提供します。

グラファイトホットゾーンの探索

グラファイトホットゾーンは、極端な温度に達する能力と、比較的コスト効率が高いことで評価されています。これらはさまざまな形態の高純度炭素を使用して構築されています。

主要材料

構造的には、剛性の高いグラファイトボード、断熱材としての柔らかいグラファイトフェルト、および構造部品や発熱体としての耐久性のある炭素-炭素複合材(CFC)が使用されます。これらの層が連携して熱を効果的に閉じ込めます。

主な利点:極端な温度

グラファイトは融解するのではなく昇華するため、最高3,000°C(5,432°F)の温度で動作する炉の構築に使用できます。これにより、焼結、炭素複合材の製造、特定の化学気相成長(CVD)用途などのプロセスで頼りになる材料となります。

動作環境

高温には優れていますが、グラファイトは微細な炭素粉塵を発生させる可能性があり、すべての用途に適しているとは限りません。微小な炭素粒子が懸念されない焼結、ろう付け、熱処理などの高温用途では、主要な選択肢となります。

セラミックおよびハイブリッドゾーンの役割

セラミック材料は主にその優れた断熱特性のために使用され、コスト効率が高く高性能な炉を作り出すために他の材料と組み合わされることがよくあります。

セラミックファイバー断熱材

アルミナまたはその他のセラミックファイバーは、通常1700°C(3092°F)までの温度で優れた保熱性を提供するボードやブランケットに成形されます。これらは軽量で効率的な熱断熱を提供します。

ハイブリッド設計

多くの炉は、コストと性能のバランスをとるためにハイブリッドアプローチを採用しています。一般的な構成では、セラミックファイバーボードの層で断熱されたチャンバー内で堅牢なモリブデン発熱体を使用し、クリーンで効率的で耐久性のあるホットゾーンを作り出します。

トレードオフの理解

ホットゾーン材料の選択は、「最良の」オプションを見つけることではなく、プロセスにとっての正しいオプションを見つけることです。決定には、常に競合する要因のバランスをとることが伴います。

清浄度 対 温度

これは最も基本的なトレードオフです。オールメタルホットゾーンは最高の純度を提供しますが、通常、グラファイトの温度よりも低い温度に制限されます。グラファイトホットゾーンは優れた温度能力を提供しますが、炭素汚染のリスクをもたらします。

材料適合性

グラファイトは反応性が高く、高温で特定の金属と接触すると炭化物を形成する可能性があります。炭化物の形成が有害となる難治性金属や合金を処理する場合、金属製ホットゾーンが不可欠です。

コストと耐久性

グラファイト部品は、機械的応力がかかった場合に、金属製部品よりも脆く、耐用年数が短い可能性があります。初期費用は安いことが多いですが、交換部品やメンテナンスを含む長期的な運用コストを考慮する必要があります。モリブデン構造は、卓越した耐久性と長寿命を提供します。

用途に最適な選択をする

最終的な決定は、プロセスの特定の要求と材料によって導かれるべきです。

- 超高純度と清潔さが主な焦点である場合(例:医療用インプラント、航空宇宙合金): 汚染を防ぐための標準は、通常モリブデンを特徴とするオールメタルホットゾーンです。

- 焼結やCVDなどのプロセスのために極端な温度(2000°C超)を達成することが主な焦点である場合: グラファイトホットゾーンが最も効果的で一般的な解決策です。

- 性能とコストのバランスをとった汎用熱処理が主な焦点である場合: セラミックファイバー断熱材を備えた金属製発熱体を使用するハイブリッド設計が、最良の価値を提供することがよくあります。

材料の核となる強みをプロセス要件に合わせることで、真空炉の最適な性能、信頼性、効率性を確保できます。

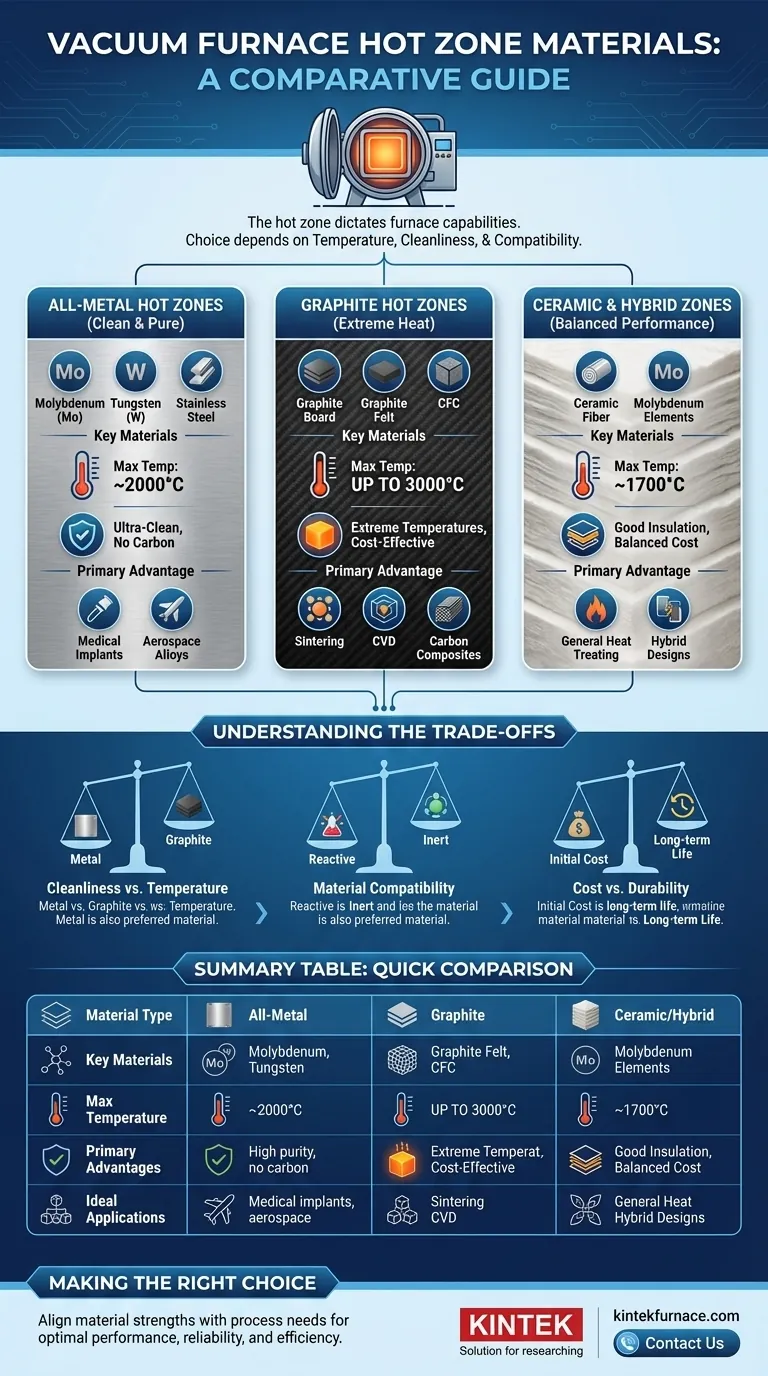

概要表:

| 材料タイプ | 主要材料 | 最高温度 | 主な利点 | 理想的な用途 |

|---|---|---|---|---|

| オールメタル | モリブデン、タングステン、ステンレス鋼 | 約2000°Cまで | 高純度、炭素汚染なし | 医療用インプラント、航空宇宙合金 |

| グラファイト | グラファイトボード、グラファイトフェルト、CFC | 3000°Cまで | 極端な温度、コスト効率 | 焼結、CVD、炭素複合材 |

| セラミック/ハイブリッド | セラミックファイバー、モリブデンエレメント | 1700°Cまで | 良好な断熱性、バランスの取れたコスト性能 | 汎用熱処理、ハイブリッド設計 |

真空炉の適切なホットゾーン材料の選択にお困りですか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、実験要件に正確に適合させるための強力な深層カスタマイズ機能があります。デリケートな材料のための超クリーンなオールメタルゾーンでも、極限温度のグラファイトセットアップでも、最適な性能と信頼性を保証します。今すぐお問い合わせいただき、当社の専門知識がお客様の研究室の効率をどのように高め、優れた結果を達成できるかをご相談ください!

ビジュアルガイド