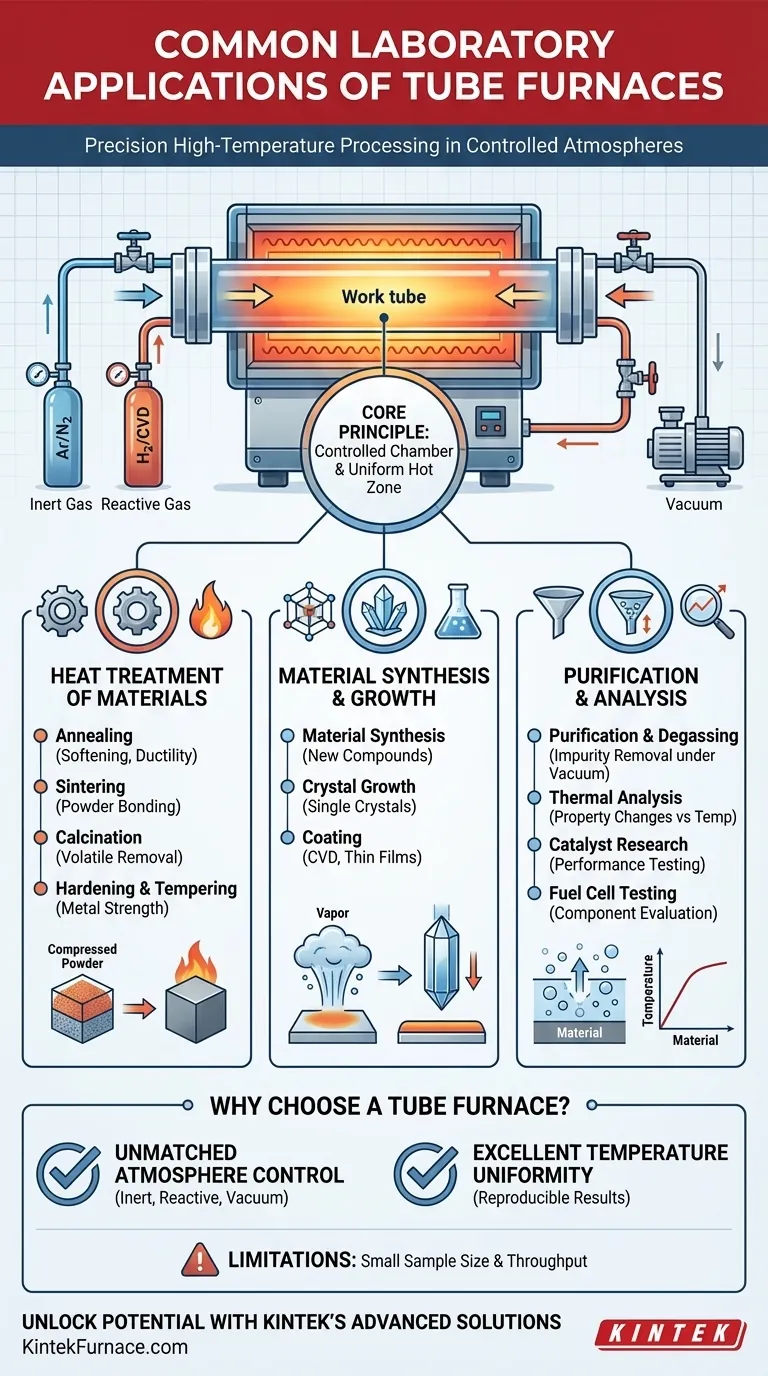

簡単に言えば、管状炉は、特に精密に制御された雰囲気を必要とする研究室において、幅広い高温熱処理プロセスに使用されます。一般的な用途には、焼鈍や焼結などの熱処理、新材料の合成、および真空下または特定のガス存在下で行われる必要のある精製プロセスが含まれます。その設計は、小型で均一なサンプルを高精度で処理するのに独自に適しています。

管状炉を理解する鍵は、それを単なる高温炉としてではなく、制御された微小環境として捉えることです。その真の価値は、サンプルを空気から隔離し、温度と雰囲気の両方を正確に管理できる能力にあり、これは多くの高度な材料科学アプリケーションに不可欠な要件です。

基本原理:熱処理のための制御されたチャンバー

管状炉の用途は、その基本的な設計、すなわち円筒形の加熱チャンバーから直接派生しています。このシンプルな形状が、研究開発環境におけるその多用途性の鍵となっています。

雰囲気制御の重要な役割

管状炉の決定的な特徴は、制御された雰囲気を維持できることです。ワークチューブは両端を密閉でき、いくつかの条件を可能にします。

- 不活性ガス:アルゴンや窒素のようなガスを送り込むことで、酸化や空気との不要な反応を防ぎます。

- 反応性ガス:特定のガス(例:水素、炭化水素)を導入することで、化学気相成長(CVD)のように、サンプルの表面で制御された化学反応を可能にします。

- 真空:雰囲気全体を除去することは、脱ガスなどのプロセスや、極めてデリケートな材料を保護するために必要です。

このレベルの雰囲気制御は、標準的なボックス炉やマッフル炉では達成できません。

精密な温度均一性

チューブを囲む円筒形の加熱エレメントは、中央に非常に均一な「ホットゾーン」を作り出します。これにより、サンプル全体が同じ温度を経験することが保証され、これは一貫性のある再現可能な実験結果を得るために不可欠です。

主要なアプリケーションカテゴリー

用途は多岐にわたりますが、ほとんどのアプリケーションはいくつかの主要なカテゴリーに分類されます。これらのカテゴリーを理解することは、個々のプロセスのリストを覚えるよりも有用です。

材料の熱処理

これは、固体材料を加熱および冷却して、その物理的および化学的特性を変化させることを伴います。高温での酸化を防ぐために、制御された雰囲気がしばしば不可欠です。

- 焼鈍:材料の硬度を低減し、延性を向上させます。

- 焼結:圧縮された粉末を加熱して粒子を結合させ、融解させずに固体物体を形成します。

- か焼:材料を加熱して、水や二酸化炭素のような揮発性物質を蒸発させます。

- 硬化および焼き戻し:金属の硬度と靭性を向上させるために使用される特定の熱処理です。

材料合成と成長

このカテゴリーには、屋外では形成不可能な新しい材料や結晶構造の作成が含まれます。

- 材料合成:高温で前駆体を反応させることにより、新しい化合物を生成します。

- 結晶成長:溶融液または気相から、単一の高度に秩序だった結晶を慎重に成長させます。

- コーティング:基板に薄膜を形成するもので、しばしば化学気相成長(CVD)によって行われ、反応性ガスの制御された流れが必要です。

精製と分析

これらのアプリケーションは、熱を使用してサンプルを準備、洗浄、または研究します。

- 精製および脱ガス:真空下で熱を使用して、材料から不純物や閉じ込められたガスを除去します。

- 熱分析:材料の特性が温度の関数としてどのように変化するかを研究します。

- 触媒研究:特定のガス流量と温度下での触媒材料の性能と耐久性をテストします。

- 燃料電池テスト:燃料電池の高温動作条件をシミュレートして、構成材料を評価します。

トレードオフの理解:管状炉を選択するタイミング

完璧な機器は一つもありません。管状炉の限界を知ることは、その長所を知ることと同じくらい重要です。

利点:比類のない雰囲気制御

前述のとおり、これが管状炉を選択する主な理由です。プロセスが真空、不活性雰囲気、または反応性ガスフローを必要とする場合、管状炉が既定の選択肢となります。

利点:優れた温度均一性

小型で均一なサンプルに対しては、ホットゾーン内の熱均一性が非常に優れています。これにより、研究にとって不可欠な、高い再現性のある結果が得られます。

制限:サンプルサイズとスループット

管状炉は、ワークチューブの直径によって本質的に制限されます。これらは小型サンプルと低スループット操作向けに設計されており、R&Dには理想的ですが、大規模生産には実用的ではありません。多くのアイテムや単一のかさばる物体を空気中で加熱するには、ボックス炉の方が適しています。

制限:幾何学的制約

サンプルは物理的にチューブ内に収まる必要があります。このため、ボックス炉の床に簡単に置けるような、大きくて平らな、または不規則な形状の物体を処理するには不向きです。

目標に合った適切な選択をする

あなたの決定は、熱処理プロセスの基本的な要件に基づいて行われるべきです。

- 既存の材料(例:金属、セラミックス)の改質が主な目的の場合:不活性ガスによる酸化防止が重要な焼鈍や焼結などの熱処理には、管状炉が理想的です。

- 新材料や薄膜の作成が主な目的の場合:化学気相成長(CVD)のような合成方法や、純粋な結晶を成長させるためには、管状炉の制御されたガス環境が不可欠です。

- 単に大きくてかさばるアイテムを空気中で加熱することが主な目的の場合:ボックス炉やマッフル炉が、ほとんどの場合、より実用的で費用対効果の高いソリューションです。

管状炉の力がその環境制御にあることを理解することが、研究室でのその可能性を最大限に引き出す鍵となります。

要約表:

| 用途カテゴリー | 主要プロセス | 主な利点 |

|---|---|---|

| 熱処理 | 焼鈍、焼結、か焼 | 制御された雰囲気で酸化を防ぎ、均一な加熱を実現 |

| 材料合成 | CVD、結晶成長、コーティング | 不活性ガスまたは反応性ガス中での反応を可能にする |

| 精製&分析 | 脱ガス、熱分析、触媒テスト | 不純物除去と研究のための真空またはガスフロー |

KINTEKの高度な管状炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高温炉を様々な研究室に提供しています。管状炉、マッフル炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。熱処理、材料合成、または精製プロセスを実行する場合でも、KINTEKは信頼性の高い性能と比類のない雰囲気制御を提供します。今すぐお問い合わせいただき、当社のソリューションがお客様の研究効率と成果をどのように向上させることができるかをご相談ください!

ビジュアルガイド