本質的に、レトルト炉は雰囲気の精密な制御を必要とする高温プロセスに使用されます。一般的な用途には、ステンレス鋼の光輝焼鈍、チタンなどの敏感な金属の熱処理、炉中ろう付け、粉末金属やセラミックスの焼結などがあります。これらのプロセスは、冶金学から電子機器、先端材料研究に至るまでの産業にまたがっています。

レトルト炉の決定的な特徴は、高温を発生させる能力だけでなく、材料を外部の雰囲気から隔離するための密閉された内部チャンバー(「レトルト」)を使用することです。この隔離が、酸化などの望ましくない化学反応を防ぎ、製品の純度を保証するための鍵となります。

基本原理:なぜ密閉レトルトが重要なのか

標準的な炉は周囲の空気中で材料を加熱します。レトルト炉は、ワークピースを収容する、通常は高温合金またはセラミック製の密閉容器という重要な層を追加します。この設計は根本的な利点をもたらします。

酸化と汚染の防止

多くの熱処理プロセスは、高温で材料が酸素と反応すると失敗します。レトルトは、空気をパージし、特定の雰囲気に置き換えることでこれを解決します。

これは、ステンレス鋼などの金属を軟化させる際に、鈍い酸化表面層の生成を防ぐことを目的とする光輝焼鈍に不可欠です。アルゴンなどの不活性ガスや水素などの還元性雰囲気を使用することで、金属は明るくきれいな仕上げを維持します。

制御された化学反応の実現

反応を防ぐことに加えて、レトルトは特定のガスを導入して材料の表面を意図的に変化させることができます。

浸炭(炭素の添加)や窒化(窒素の添加)などのプロセスは、反応性ガスを封じ込めるために密閉チャンバーに依存しています。これにより、金属の表面を精密に硬化させながら、芯部は延性を保つことができます。

先端材料の純度の確保

電子機器や研究開発などの産業では、微量の汚染でさえ製品を台無しにする可能性があります。

先端セラミックスの焼結や結晶の成長を行う際、レトルト炉は高真空下で運転するか、超高純度ガスを充填することができます。これにより、最終的な材料が要求される化学組成と構造特性を正確に持つことが保証されます。

業界を超えた主要な用途

雰囲気を制御できる能力により、レトルト炉はいくつかの主要分野における特定の高価値なタスクにとって不可欠です。

冶金学と金属処理

これはレトルト炉の最も一般的な分野です。金属や合金の特性を精密に変更するために使用されます。

- 焼鈍(アニーリング): 金属を軟化させ、内部応力を除去するために使用されます。これは、チタンのような反応性金属や、光輝焼鈍で鏡面仕上げを実現するために重要です。

- ろう付け(ブレーズ): 部品は、母材よりも低い温度で溶けるフィラーメタルを使用して接合されます。不活性雰囲気または真空中でこれをレトルト内で行うことにより、腐食性のフラックス(融剤)の必要がなくなり、より強く、よりきれいな接合部が生成されます。

- 焼結: このプロセスは、金属粉末を融合させて固体部品を形成するもので、粉末冶金として知られています。微粉末が酸化するのを防ぎ、適切な結合を保証するためには、制御された雰囲気が不可欠です。

- 焼き入れと焼き戻し: これらのプロセスは、鋼やその他の合金の強度と靭性を変更します。他の炉でも可能ですが、高仕様部品についてはレトルトの方が優れた制御を提供します。

セラミックスと粉末処理

金属に適用される原理は、非金属材料にも同様に重要です。

- セラミックス焼結: 金属粉末の場合と同様に、セラミック粉末は制御された環境で加熱され、緻密化して強固な固体部品を形成します。これは、電子基板から高性能セラミック部品に至るまですべてを製造するための基本です。

- 粉末焙焼(ロースティング): 最終的な処理ステップの前に、粉末を加熱して化学変化を誘発したり、揮発性物質を除去したり、不純物を取り除いたりします。レトルトはプロセスのクリーンさと予測可能性を保証します。

研究開発

次世代の材料を創造する科学者やエンジニアにとって、レトルト炉は不可欠な実験室ツールです。

- 材料合成: 温度と雰囲気の精密な制御により、研究者は高温実験を実施し、再現可能な条件下で新しい合金、複合材料、および化学化合物を合成できます。

トレードオフの理解

レトルト炉は強力ですが、すべての加熱用途の万能薬ではありません。情報に基づいた決定を下すためには、その限界を理解することが重要です。

バッチ処理 vs. 連続処理

ほとんどの従来のレトルト炉はバッチ処理装置です。部品のバッチを装填し、チャンバーを密閉し、サイクルを実行し、冷却してからアンロードします。これは、大量生産に使用されるメッシュベルト炉などの連続炉よりも時間がかかり、労働集約的になる可能性があります。

サイズと容量の制約

レトルト容器自体が、処理できる部品のサイズと容量に物理的な制限を課します。非常に大きい、または特異な形状のコンポーネントは収まらない場合があり、別の種類の炉が必要になります。

コストと複雑性の増加

チャンバーの密閉、真空の生成、プロセスガスの制御に必要なシステムは、単純な空気雰囲気炉と比較してコストと複雑さを大幅に増加させます。シールや真空システムのメンテナンスも重要な考慮事項です。

目標に最適な選択をする

適切な炉技術の選択は、材料とプロセスの要件に完全に依存します。

- 表面品質と酸化防止が主な焦点である場合: 光輝焼鈍、高純度ろう付け、チタンの熱処理などのプロセスでは、レトルト炉が決定的な選択肢となります。

- 材料化学の変更が主な焦点である場合: レトルト炉は、浸炭や窒化などのプロセスで反応性ガスを導入するために必要な密閉環境を提供します。

- 表面酸化が許容できる、または管理可能な大量生産が主な焦点である場合: レトルトのない、より経済的な連続炉またはバッチ炉の方が良い解決策となる場合があります。

最終的に、レトルト炉を選択することは、特定の高価値な材料特性を達成するために、他のすべてよりも大気制御を優先するという決定です。

要約表:

| 用途 | 主要産業 | 主な利点 |

|---|---|---|

| 光輝焼鈍 | 冶金学 | 酸化を防ぎ、表面仕上げを維持する |

| 焼結 | 粉末冶金、セラミックス | 純度を保証し、結合を可能にする |

| ろう付け | 電子機器、製造業 | フラックスなしでクリーンで強力な接合部を生成する |

| 浸炭/窒化 | 自動車、航空宇宙 | 精密なガス制御で表面を硬化させる |

テーラーメイドの炉ソリューションで高温プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度なレトルト炉を提供しています。当社の深いカスタマイズ能力により、冶金学、セラミックス、または研究開発分野であっても、お客様固有の実験ニーズを満たすことができます。今すぐお問い合わせいただき、当社のソリューションが材料の純度とプロセスの効率をどのように向上させるかをご相談ください!

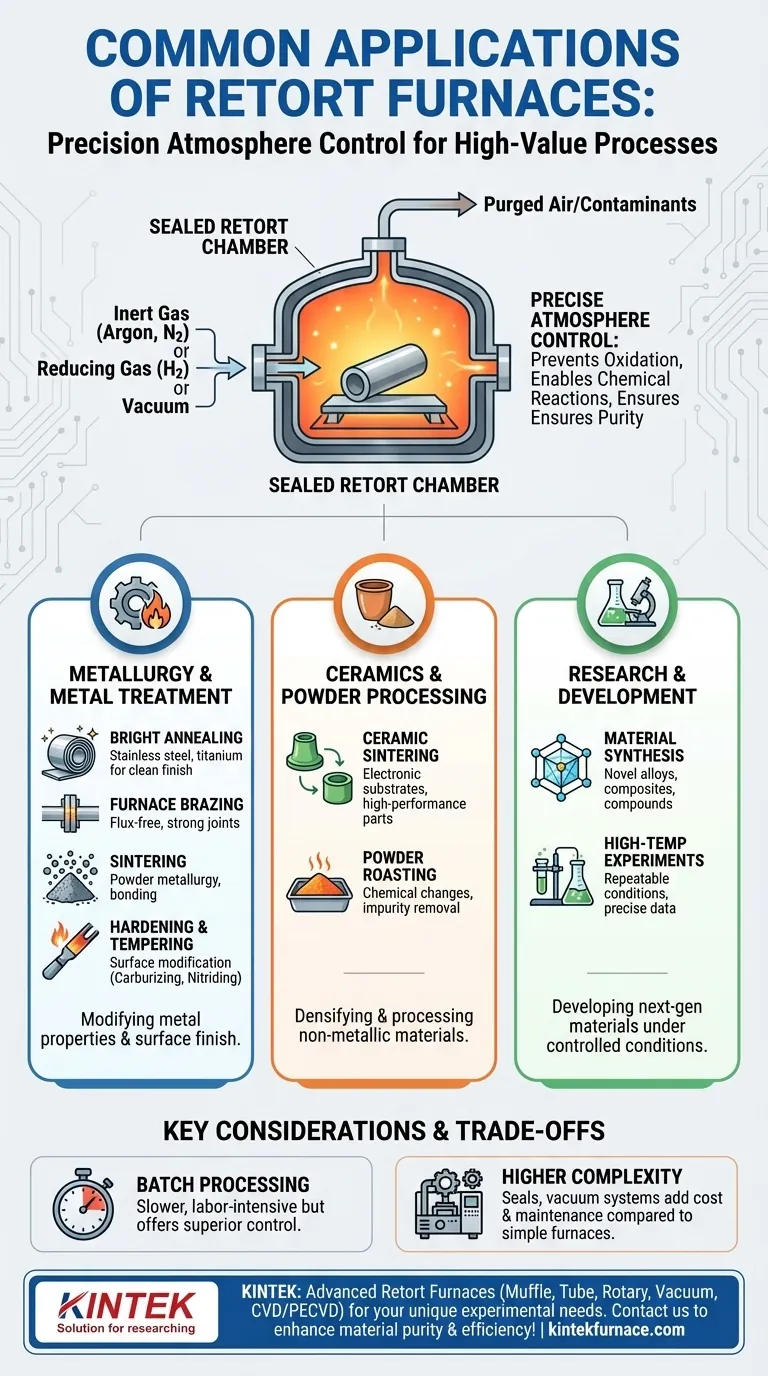

ビジュアルガイド