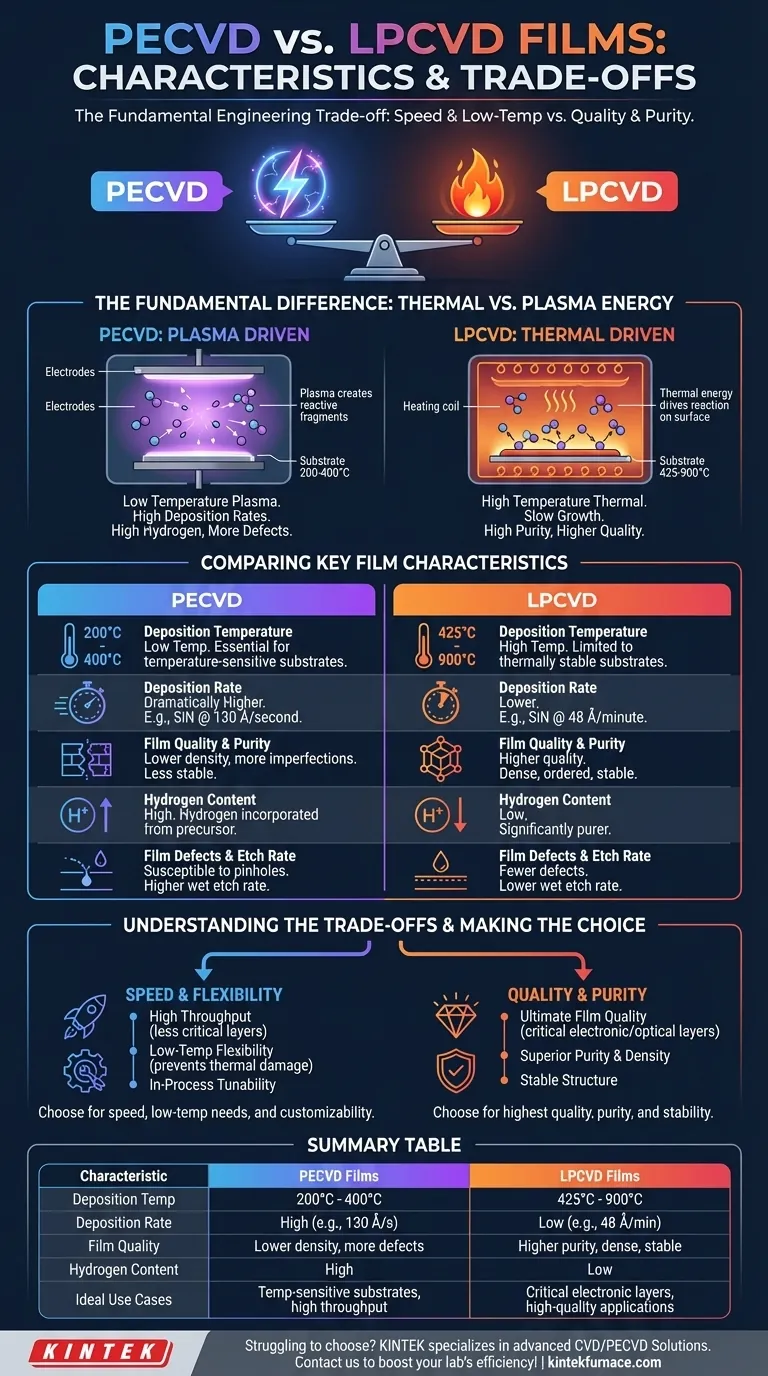

本質的に、PECVDおよびLPCVD成膜の特性は、その成膜方法によって決定されます。PECVD(プラズマ化学気相成長法)は、低温プラズマを使用して高い成膜速度を達成するため、水素含有量が高く、欠陥の多い膜が得られます。対照的に、LPCVD(低圧化学気相成長法)は、高温に依存して、ゆっくりと成長し、より高純度で高品質な膜を生成します。

PECVDとLPCVDのどちらを選ぶかは、根本的なエンジニアリングのトレードオフです。PECVDの速度と低温での柔軟性、そしてLPCVDの優れた膜品質と純度のどちらかを選択することになります。

基本的な違い:熱エネルギー対プラズマエネルギー

膜の特性の違いを理解するには、まずそれぞれのプロセスが化学反応を駆動するために使用するエネルギー源を理解する必要があります。この一つの違いが、両者のほとんどすべての他のバリエーションを説明します。

LPCVD:熱エネルギーによって駆動される

LPCVDは熱エネルギーのみに依存します。基板は通常425℃から900℃の非常に高い温度に加熱されます。

この強烈な熱により、前駆体ガス分子は、熱いウェーハ表面に直接固体膜を形成するのに十分なエネルギーを得て反応します。このプロセスは遅く、高度に制御されています。

PECVD:プラズマエネルギーによって駆動される

PECVDは電界を使用してプラズマ、つまりエネルギー化されたガスを生成します。このプラズマは、基板表面だけでなく、チャンバー内の前駆体ガス分子を分解するのに非常に効果的です。

これらの反応性断片は、通常200℃から400℃のはるかに低温の基板上に堆積します。これにより、高い熱エネルギーを必要とせずに堆積が可能になります。

主要な膜特性の比較

エネルギー源の違いは、堆積された膜の最終的な特性に直接影響します。

成膜温度

これが最も重要な違いです。PECVDの低い動作温度は、ポリマーなどの熱に弱い基板や、高温に耐えられない部品を持つ部分的に製造されたデバイス上に膜を堆積させるために不可欠です。

LPCVDの高温要件は、その使用を熱的に安定した基板に限定します。

成膜速度

PECVDは劇的に高い成膜速度を提供します。プラズマは反応性種の高濃度を効率的に生成し、非常に速い膜成長をもたらします。

例えば、PECVD窒化ケイ素は130 Å/秒の速度で堆積できますが、LPCVDは同じ材料をわずか48 Å/分でしか堆積できない場合があります。これにより、PECVDはスループットにおいて大きな利点を得ます。

膜の品質と純度

これがLPCVDの主な利点です。高温と遅い成長速度により、原子がより秩序立った、高密度で安定した構造に配置されるため、高品質の膜が得られます。

PECVD膜は、低温の混沌としたプラズマ環境で形成されるため、密度が低く、構造的な不完全性が多くなります。

水素含有量

PECVD膜は本質的に水素含有量が高いです。これは、前駆体ガス(しばしば水素を含む)がプラズマ中で完全に解離されず、水素が成長する膜に取り込まれるためです。

この捕捉された水素は、膜の電気的特性と長期安定性に悪影響を与える可能性があります。LPCVD膜はより純粋で、水素が著しく少ないです。

膜の欠陥とエッチング速度

PECVD膜の密度が低いと、特に薄い層ではピンホールのような欠陥が生じやすくなります。

また、LPCVD膜と比較して高いウェットエッチング速度を示します。これは、エッチング液が材料に浸透しやすく除去しやすいことから、膜密度と品質が低いことを直接示すものです。

トレードオフを理解する

堆積方法の選択は、どちらが「より優れているか」ではなく、特定の目的に対してどちらが正しいかということです。この決定には、競合する優先順位のバランスを取ることが伴います。

速度対品質

これは古典的なトレードオフです。最高の膜純度、密度、安定性(例:ゲート誘電体)を必要とするアプリケーションの場合、LPCVDのゆっくりとした高品質な成長が優れています。

主な目標が、それほど重要でない層(例:パッシベーション層)の高いスループットである場合、PECVDの速度は明確な勝者です。

温度対デバイスの完全性

基板と既存のデバイス構造が、しばしばあなたのために決定を下します。特定の熱バジェットを超えずに膜を堆積させる必要がある場合、PECVDが唯一の実行可能な選択肢です。

複雑な多層集積回路をLPCVDの高温にさらすと、以前に堆積された層の特性が損傷したり変化したりする可能性があります。

プロセスの柔軟性

PECVDは高度なプロセス内チューニング性を提供します。RF周波数、ガス流量、電極形状などのパラメータを調整することで、屈折率、硬度、応力などの膜特性を積極的に操作できます。

これにより、PECVDは、カスタマイズされた特性を持つ膜を開発するためにより柔軟なプロセスとなります。

目標に合った正しい選択をする

あなたのアプリケーションの最も重要な要件が、あなたの決定を導きます。

- 究極の膜品質と純度が最優先事項の場合:高密度で低欠陥、低水素の膜が得られるLPCVDを選択してください。これは、重要な電子層や光学層に理想的です。

- 高いスループットと製造速度が最優先事項の場合:PECVDの非常に速い成膜速度を選択してください。これにより、サイクルタイムが短縮され、ウェーハの生産量が増加します。

- 熱に弱い基板や材料を扱っている場合:PECVDは、その低温プロセスにより熱損傷を防ぐため、不可欠な選択肢です。

- 複雑なデバイスの熱バジェットを管理する必要がある場合:PECVDを選択して、製造プロセスの後半で、下層のコンポーネントを変更したり損傷したりすることなく膜を堆積させます。

温度、速度、品質のこの核となるトレードオフを理解することで、特定のエンジニアリング要件に合致する堆積方法を自信を持って選択できます。

まとめ表:

| 特性 | PECVD膜 | LPCVD膜 |

|---|---|---|

| 成膜温度 | 200°C - 400°C | 425°C - 900°C |

| 成膜速度 | 高い(例:130 Å/秒) | 低い(例:48 Å/分) |

| 膜の品質 | 密度が低い、欠陥が多い | 純度が高い、高密度、安定 |

| 水素含有量 | 高い | 低い |

| 理想的な使用例 | 熱に弱い基板、高いスループット | 重要な電子層、高品質のアプリケーション |

研究室でPECVDとLPCVDのどちらを選ぶか迷っていますか? KINTEKでは、CVD/PECVDシステムを含む高度な高温炉ソリューションを、お客様固有のニーズに合わせて専門的に提供しています。卓越したR&Dと自社製造を活用し、半導体製造や材料研究のようなアプリケーションで正確な性能を確保するために、詳細なカスタマイズを提供しています。信頼性の高い装置で堆積プロセスを強化しましょう。今すぐお問い合わせください。お客様の研究室の効率と成果を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン