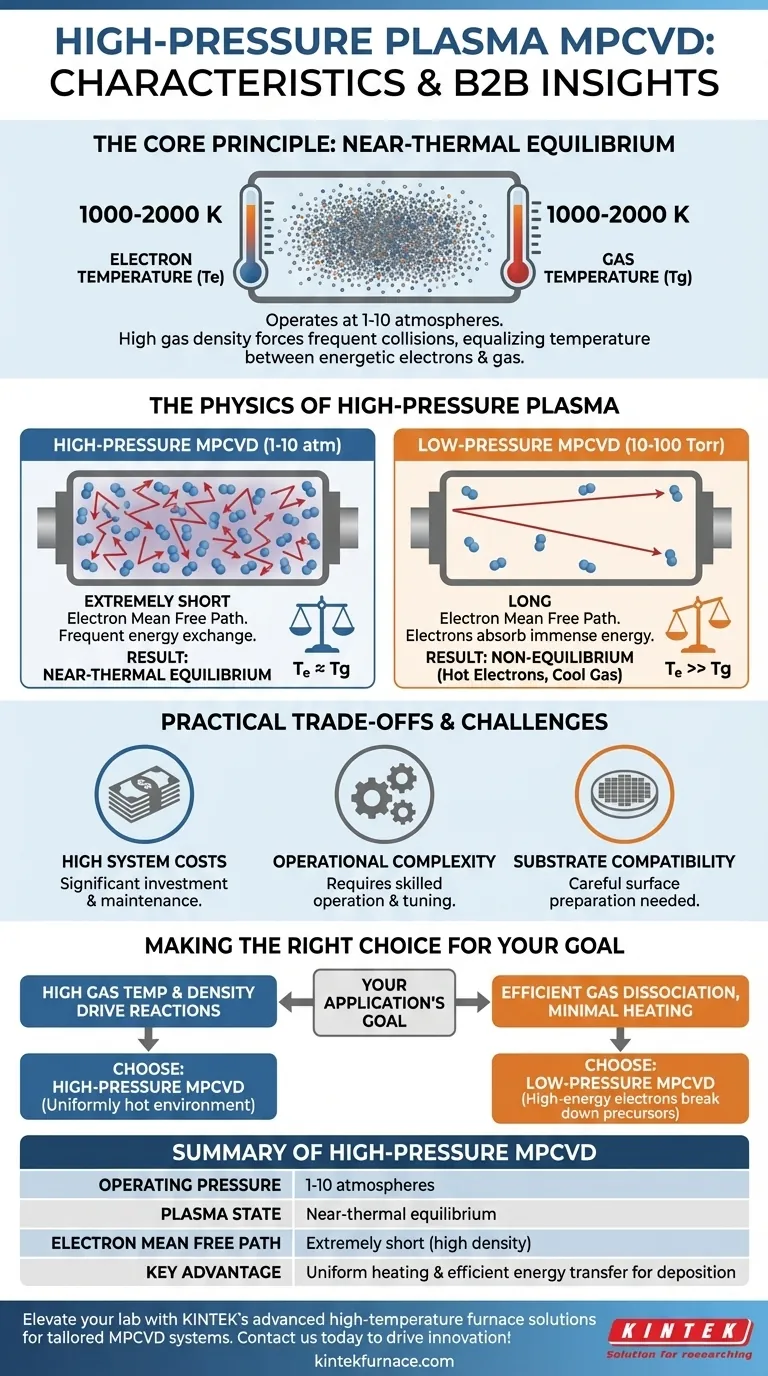

本質的に、高圧プラズマMPCVDは1~10気圧のガス圧力下で動作します。この高圧環境により、プラズマはほぼ熱平衡状態に移行し、電子と中性ガス粒子の両方が、同様の適度に高い温度(1000~2000K)を共有します。この状態は、密度の高いガス中での電子の平均自由行程が短くなることによる直接的な結果です。

高圧MPCVDの決定的な特徴は、ほぼ熱平衡状態で動作することです。低圧方式とは異なり、高いガス密度により頻繁な衝突が強制され、エネルギーを持つ電子と周囲のガスとの温度が効果的に均一化されます。

高圧プラズマの物理学

高圧MPCVDの特異な挙動を理解するためには、まず圧力がプラズマの基本的な特性をどのように決定するかを調べる必要があります。

ガス圧力(1~10気圧)の役割

このプロセスは、従来の真空ベースのプラズマシステムよりも大幅に高い動作圧力によって定義されます。この高圧領域は、反応室がガス分子で高密度に充填されていることを意味します。

電子の平均自由行程への影響

平均自由行程とは、電子のような粒子が他の粒子と衝突するまでに移動する平均距離を指します。

高圧MPCVDの密度の高い環境では、電子の平均自由行程は極めて短くなります。中性ガス分子に衝突するまでに遠くまで移動できません。

ほぼ熱平衡の達成

電子はガス粒子と頻繁に衝突するため、マイクロ波から吸収したエネルギーを効率的に伝達します。この絶え間ないエネルギー交換により、電子が周囲のガスよりも著しく高温になることを防ぎます。

その結果、プラズマはほぼ熱平衡状態になり、電子温度(Te)がガス温度(Tg)とほぼ等しくなります。

結果としての温度プロファイル(1000~2000 K)

電子と中性ガス種の双方が1000~2000 Kの温度範囲で安定します。これは、材料堆積に必要な化学反応を促進するのに十分な高温ですが、他のプラズマタイプで見られる極端な温度差は回避されます。

高圧MPCVDと低圧MPCVDの比較:重要な対比

高圧MPCVDの特徴は、低圧の対抗馬と直接対比したときに最も明確になります。

低圧環境(10~100 Torr)

低圧システムは、大気圧のほんの一部で作動します。これにより、電子の平均自由行程が長い、はるかに密度の低い環境が生まれます。

温度の不均衡(非平衡)

低圧プラズマでは、電子は衝突の間を長距離移動するため、マイクロ波場から莫大なエネルギーを吸収できます。

これにより、電子が非常に高温(数千ケルビン)になる一方で、バルクガスは比較的低温(多くの場合1000 K未満)に留まるという非平衡状態が生じます。

違いによる影響

高圧と低圧の選択は、プラズマ内のエネルギー分布を根本的に変化させます。高圧はバルクガスの熱エネルギーを利用し、低圧は超高エネルギー電子の運動エネルギーを利用して反応を促進します。

実際的なトレードオフの理解

強力である一方で、MPCVD技術には、異なる圧力領域全体に適用される固有の課題があります。

高いシステムコスト

MPCVDシステムの初期購入費用と継続的なメンテナンス費用は、かなりの経済的投資となります。

操作の複雑さ

MPCVDシステムを効果的に操作するには、深い技術的専門知識が必要です。このプロセスは「プラグアンドプレイ」ではなく、調整とトラブルシューティングには熟練したオペレーターを必要とします。

基板の互換性

成功は基板材料にしばしばかかっています。適切な材料成長と密着性を確保するために、注意深く、しばしば複雑な表面前処理が必要になる場合があります。

目標に合わせた適切な選択

お客様のアプリケーションの特定の要件によって、高圧領域と低圧領域のどちらがより適切かが決まります。

- ガスの高温と密度によって駆動される反応に主な焦点を当てる場合: ほぼ熱平衡状態にある高圧MPCVDは、均一に高温の環境を提供するため、論理的な選択肢となります。

- 基板の加熱を最小限に抑えつつ、効率的なガス解離に主な焦点を当てる場合: 高エネルギー電子が前駆体ガスを効果的に分解し、バルクガスを劇的に加熱しないため、低圧MPCVDの方が優れていることがよくあります。

最終的に、圧力とプラズマ平衡の関係を理解することが、特定の材料目標に適合する適切なMPCVDプロセスを選択し、最適化するための鍵となります。

要約表:

| 特性 | 説明 |

|---|---|

| 動作圧力 | 1~10気圧 |

| プラズマ状態 | ほぼ熱平衡 |

| 電子の平均自由行程 | ガス密度が高いため極めて短い |

| 温度範囲 | 電子とガスで1000~2000 K |

| 主な利点 | 材料堆積のための均一な加熱と効率的なエネルギー伝達 |

KINTEKの先進的な高温炉ソリューションで研究室の能力を高めましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせたカスタマイズされたMPCVDシステムを提供します。当社の強力な深層カスタマイズ能力により、高圧プラズマプロセスの最適化による優れた材料成長など、お客様固有の実験ニーズへの正確な適合が保証されます。妥協しないでください。お客様の研究を強化し、イノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法