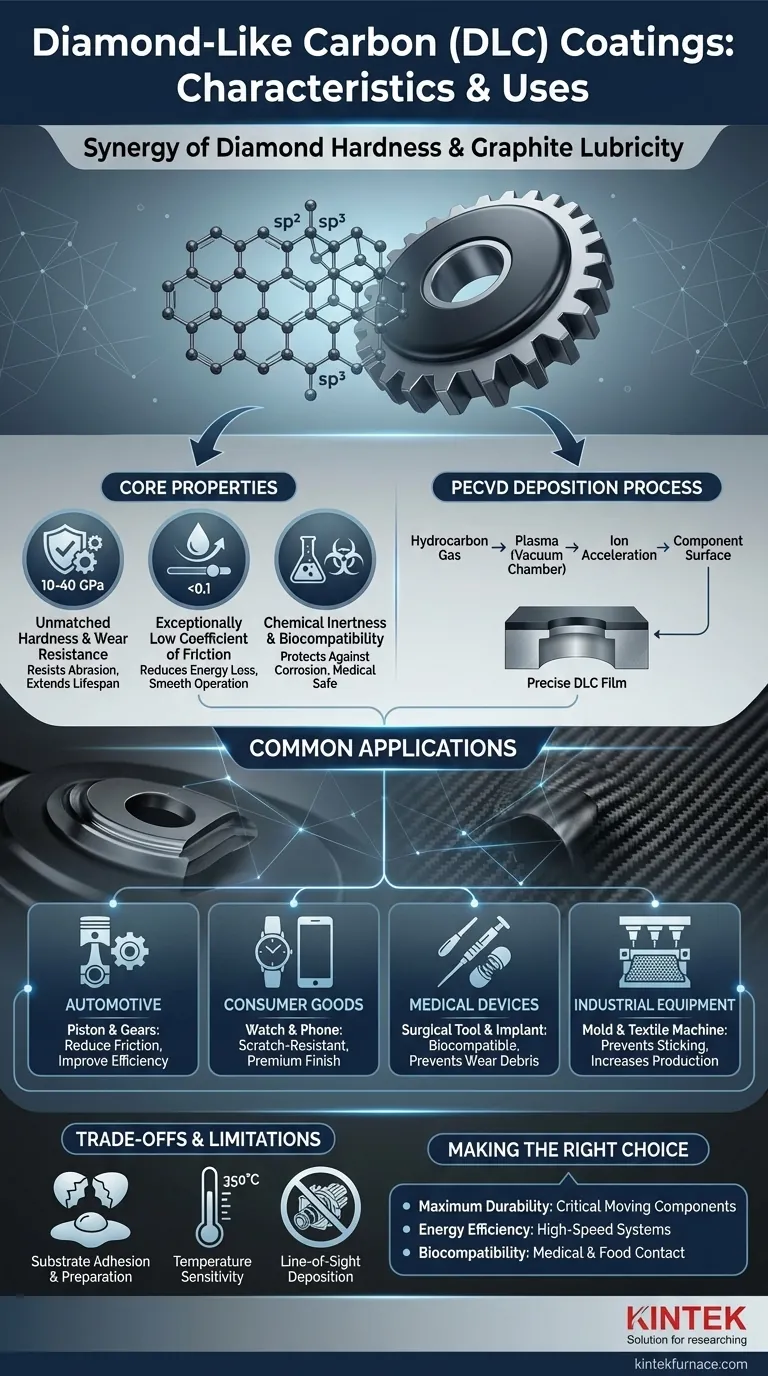

本質的に、ダイヤモンドライクカーボン(DLC)は、天然ダイヤモンドのユニークな特性の一部を示すアモルファス炭素コーティングの一種です。これらのコーティングは純粋なダイヤモンドではなく、ダイヤモンドライク(sp3)とグラファイトライク(sp2)の炭素結合の混合物であり、高硬度と低摩擦係数という卓越した組み合わせを実現しています。

DLCの真の価値は、単一の特性にあるのではなく、その特性の相乗効果にあります。セラミックの硬度とグラファイトの潤滑性を同時に提供し、摩耗、摩擦、化学的安定性がすべて重要な懸念事項となる複雑な工学上の課題を解決します。

DLCの主要特性の分析

DLCが指定される理由を理解するには、単純な機能リストを超えて考察する必要があります。各特性は、異なる一連の問題を解決します。

比類のない硬度と耐摩耗性

ダイヤモンドライクなsp3炭素結合の高い比率は、DLCコーティングに極めて高い硬度を与え、しばしば天然ダイヤモンドに匹敵する10〜40 GPaの範囲に達します。

この硬度は、優れた耐摩耗性と耐摩耗性に直接つながります。DLCでコーティングされた部品は、機械的接触による引っかき傷や材料の損失に対して非常に弾力性があり、その運用寿命を大幅に延ばします。

非常に低い摩擦係数

同時に、グラファイトライクなsp2結合の存在は、表面に非常に低い摩擦係数を与え、乾燥条件下ではしばしば0.1未満になります。

この特性は、可動部品におけるエネルギー損失と熱発生を低減するために重要です。これにより、従来の液体潤滑剤なしでも、部品が互いに最小限の抵抗で滑り、スムーズで効率的な動作を可能にします。

化学的不活性と生体適合性

DLCはアモルファスで水素化された炭素膜であり、非常に非反応性です。優れた化学バリアとして機能し、下層の基材を腐食や化学攻撃から保護します。

この不活性性により、多くの種類のDLCは非常に生体適合性が高くなります。人体は通常、コーティングを異物として認識しないため、有害な免疫反応を防ぎ、医療用途に最適です。

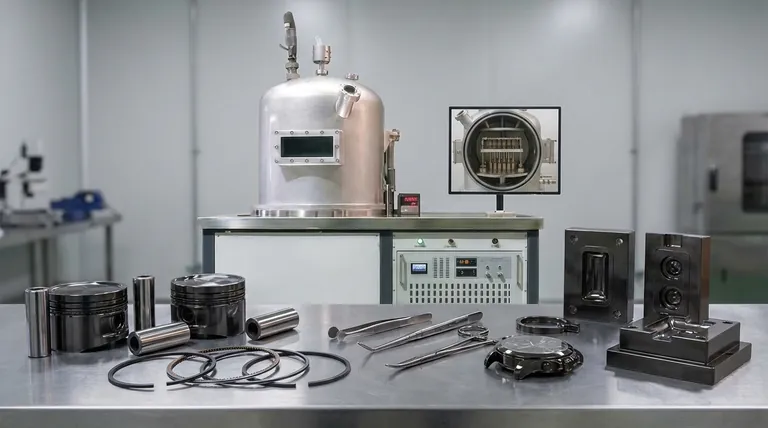

成膜プロセス(PECVD)

ほとんどのDLCコーティングは、プラズマCVD(PECVD)と呼ばれる真空成膜プロセスを使用して適用されます。

このプロセスでは、炭化水素ガス(メタンなど)が真空チャンバーに導入され、プラズマによって解離されます。結果として生じる炭素イオンは部品の表面に向かって加速され、そこで緻密で硬いDLC膜を形成します。厚さは成膜時間によって精密に制御されます。

一般的な用途:DLCが価値を提供する場所

このユニークな特性の組み合わせにより、DLCはいくつかの要求の厳しい産業全体で高性能なソリューションとなっています。

高性能自動車部品

エンジンでは、DLCはピストンリング、ピストンピン、バルブトレインコンポーネントに適用されます。その目的は、寄生摩擦を低減し、燃費を向上させ、排出ガスを削減すると同時に、高負荷領域での摩耗を防ぐことです。

耐久性のある消費者向けおよび高級品

DLCは、高級時計、電話ケース、その他の電子機器にプレミアムで傷がつきにくい仕上げを提供します。製品の美しさを保護しつつ、独特の高品質な触感を提供します。

重要な医療および生物医学デバイス

生体適合性と硬度により、DLCは手術器具や股関節および膝関節などの整形外科インプラントのコーティングに使用されます。このコーティングは、摩耗粉が体内に入るのを防ぎ、インプラントの長寿命と安定性を保証します。

産業および製造装置

繊維機械、食品加工装置、産業用金型では、DLCコーティングは滑動部品の摩擦を低減し、材料が表面に付着するのを防ぎます。これにより、生産速度が向上し、洗浄とメンテナンスのためのダウンタイムが短縮されます。

トレードオフと限界を理解する

強力である一方で、DLCは万能な解決策ではありません。適切な技術評価には、その限界を認識する必要があります。

基材への密着性と準備

DLCの性能は、その基材への密着性に大きく依存します。部品の表面は細心の注意を払って洗浄および準備する必要があります。さらに、非常に硬いコーティングを柔らかい基材に適用すると、「卵の殻効果」が生じ、強い衝撃でコーティングがひび割れたり剥離したりする可能性があります。

温度感度

ほとんどの標準的なDLCコーティングは、350°C(662°F)を超える温度で分解し、その有益な特性を失い始めます。このため、他のセラミックコーティングが適しているような非常に高温の用途には不向きです。

ラインオブサイト成膜

PECVDはラインオブサイトプロセスであるため、複雑な内部形状や隠れた部分のコーティングは困難または不可能です。均一なコーティング露出を確保するために、部品を慎重に固定する必要があります。

プロジェクトに最適な選択をする

DLCを使用するという決定は、解決する必要がある主要な問題によって導かれるべきです。

- 最大の耐久性と耐摩耗性が主な焦点である場合:常に摩耗や滑動接触に直面する重要な可動部品にはDLCを指定してください。

- エネルギー効率と低摩擦が主な焦点である場合:高速機械や内燃機関など、寄生的なエネルギー損失と熱の削減が最も重要であるシステムでDLCを使用してください。

- 生体適合性と耐薬品性が主な焦点である場合:医療機器、インプラント、または表面の不活性が譲れない安全要件である食品接触機器にはDLCを選択してください。

その核となる強みと限界を理解することで、ダイヤモンドライクカーボンを活用して、本質的により弾力性があり、効率的で、長持ちする製品を設計することができます。

概要表:

| 特性 | 説明 | 主な利点 |

|---|---|---|

| 硬度と耐摩耗性 | 高いsp3炭素結合比(10-40 GPa) | 部品寿命を延長し、摩耗に耐える |

| 低い摩擦係数 | グラファイトライクなsp2結合(乾燥条件下で<0.1) | エネルギー損失を削減し、スムーズな操作を可能にする |

| 化学的不活性 | アモルファス、水素化炭素膜 | 腐食から保護し、医療用途で生体適合性がある |

| 成膜プロセス | プラズマCVD(PECVD) | 真空中の精密で制御されたコーティング適用 |

KINTEKの高度な高温炉ソリューションで、プロジェクトの可能性を最大限に引き出しましょう!優れた研究開発と自社製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空炉&雰囲気炉、CVD/PECVDシステムなど、カスタマイズされたDLCコーティングシステムを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な連携を保証し、自動車、医療、産業用途における耐久性、効率、性能を向上させます。今すぐお問い合わせいただき、お客様の革新をどのように高めることができるかについて話し合いましょう!

ビジュアルガイド

関連製品

- ナノダイヤモンドコーティング用HFCVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 電気炉用炭化ケイ素SiC発熱体