簡単に言えば、金属溶解に真空を使用することは、プロセスを大気との化学反応から純粋な物理的相変化へと根本的に変革します。この制御された環境は、酸化を防ぎ、溶存ガスや揮発性の不純物を除去し、最終材料の可能な限りの高い純度と性能を保証します。

溶解プロセスを真空に移すことは、小さな最適化ではありません。それは絶対的な制御を達成するための戦略的な決定です。これにより、空気中で溶解させた場合では達成不可能なレベルの純度と特定の特性を持つ材料の製造が可能になります。

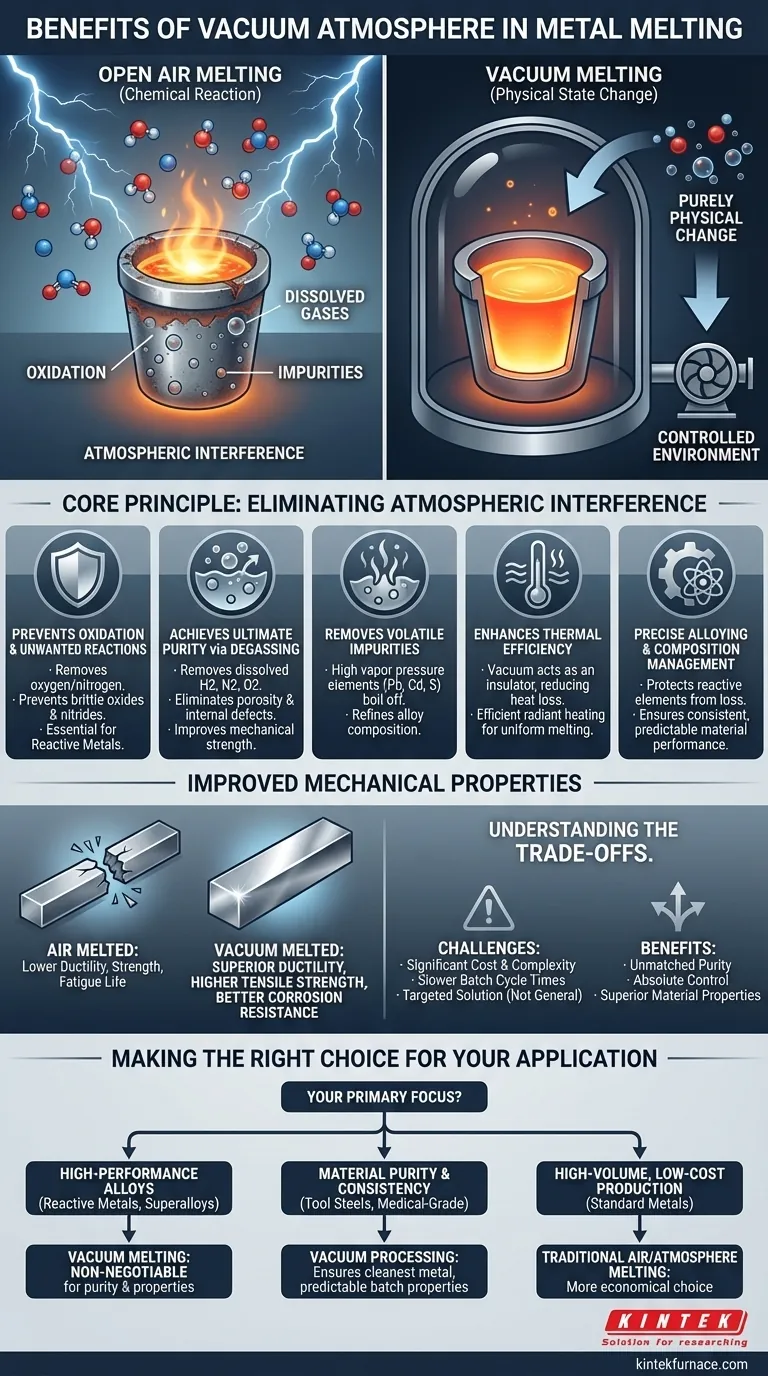

コア原則:大気干渉の排除

開いた空気中で金属を溶解させることは、妥協を伴う行為です。酸素と窒素が豊富な大気は、溶融金属と活発に反応し、その化学組成を変化させ、特性を劣化させます。真空炉はこの変数を完全に排除します。

酸化と望ましくない反応の防止

真空の最も直接的な利点は、酸素の除去です。高温では、溶融金属は酸素と容易に反応して酸化物を形成し、これが最終製品に脆い非金属介在物を導入します。

同様に、窒素は特定の金属と反応して硬い窒化物を形成することがあります。チャンバーを排気することにより、これらの望ましくない化学反応を防ぎ、金属固有の特性を維持します。これは、チタン、ジルコニウム、ニオブなどの反応性金属にとっては交渉の余地のないことです。

脱ガスによる究極の純度の達成

溶融金属は、水素、窒素、酸素などのかなりの量の溶存ガスを保持することができます。金属が冷却・凝固するにつれて、これらのガスは溶液から押し出され、微小な空隙や多孔性を生じさせます。

真空炉の低圧環境は、これらの溶存ガスを溶融浴から効果的に引き出します。この脱ガスプロセスは、内部欠陥を排除するために不可欠であり、これにより金属の機械的強度と疲労寿命が劇的に向上します。

揮発性不純物の除去

真空は、他の不要な元素の除去も促進します。高い蒸気圧を持つ不純物(鉛、カドミウム、硫黄、マグネシウムなど)は、真空下で溶融金属から実質的に蒸発し、ポンプシステムによって除去され、合金をさらに精製します。

前例のないプロセス制御の獲得

純度に加え、真空雰囲気は空気中では不可能なレベルの操作上の制御を提供します。この制御は、熱効率と組成の精度に直接変換されます。

熱効率の向上

標準的な炉では、かなりの量の熱が対流によって周囲の空気に失われます。真空は優れた断熱材であるため、この熱損失のモードは事実上排除されます。

熱は主に放射によって伝達されるため、より効率的で均一、かつしばしばより速い溶解プロセスにつながります。これは、磁場が真空を通過して金属を直接加熱できる真空誘導溶解(VIM)で特に有益です。

正確な合金化と組成管理

特定の合金を作成する場合、元素の正確な比率を維持することが最も重要です。空気中では、高価な、または反応性の合金元素の一部が酸化によって失われる可能性があります。

真空下では、これらの元素は保護されます。これにより、合金の最終的な化学組成が設計通りのものとなり、バッチごとに一貫性のある予測可能な材料性能がもたらされます。

機械特性の向上

これらの利点(高い純度、介在物なし、多孔性ゼロ)の累積効果は、金属の最終特性の劇的な向上です。

真空溶解された金属は、一貫して優れた延性、高い引張強度、およびより良い耐食性を示します。これが、航空宇宙、防衛、医療用インプラント、発電における最も要求の厳しい用途で指定される理由です。

トレードオフの理解

利点は明確ですが、真空溶解は普遍的な解決策ではありません。これには、重大な技術的および経済的な考慮事項が伴います。

高いコストと複雑さ

真空炉は複雑なシステムであり、購入、操作、保守に費用がかかります。大容量の真空ポンプ、堅牢なチャンバー構造、高度な制御に関連するコストは相当なものです。

バッチサイクルタイムの遅延

炉チャンバーを必要な真空レベルまで排気する必要があるため、各溶解サイクルにかなりの時間が追加されます。これにより、プロセスは本質的に、空気中での連続溶解やバッチ溶解よりも遅くなります。

一般的なものではなく、ターゲットを絞ったソリューション

一般的な構造用鋼や標準的なアルミニウム鋳物など、多くの一般的な金属や用途では、真空溶解によって達成される純度レベルは必要ありません。アプリケーションが究極の性能を要求しない場合、追加のコストと複雑さは正当化されません。

用途に応じた正しい選択をする

真空溶解を使用するかどうかの決定は、最終材料の要求される特性によって完全に導かれるべきです。

- 高性能合金が主な焦点である場合:反応性金属(例:チタン)やスーパーアロイ(例:インコネル)に必要な純度と機械的特性を達成するためには、真空溶解は交渉の余地がありません。

- 材料の純度と一貫性が主な焦点である場合:工具鋼、磁性合金、医療グレードの材料では、真空処理により、バッチ間で予測可能な特性を持つ、可能な限りクリーンな金属が保証されます。

- 大量生産と低コスト生産が主な焦点である場合:標準的な純度で十分な非反応性金属については、従来の空気または制御雰囲気での溶解が引き続きより経済的な選択肢となります。

結局のところ、真空溶解を選択することは、最終的な化学組成と構造的完全性に対する絶対的な制御への投資なのです。

要約表:

| メリット | 説明 |

|---|---|

| 酸化を防止 | 酸素と窒素の反応を排除し、金属の完全性を維持します。 |

| 溶存ガスを除去 | 脱ガスにより多孔性が減少し、強度と疲労寿命が向上します。 |

| 揮発性不純物を除去 | 鉛や硫黄などの不要な元素を蒸発させ、純度を高めます。 |

| 熱効率を向上 | 真空による断熱により、放射による均一で迅速な溶解が可能になります。 |

| 機械特性を向上 | 優れた延性、引張強度、耐食性の結果をもたらします。 |

比類のない純度と制御で金属溶解のレベルを上げませんか? KINTEKは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、ユニークな実験要件に正確に対応するための強力な深いカスタマイズ機能によって支えられています。反応性金属、スーパーアロイ、医療グレードの材料を扱っているかどうかにかかわらず、優れた結果を達成できるようお手伝いできます。当社のソリューションがお客様の研究所にどのような利益をもたらすかについて、今すぐお問い合わせください!

ビジュアルガイド