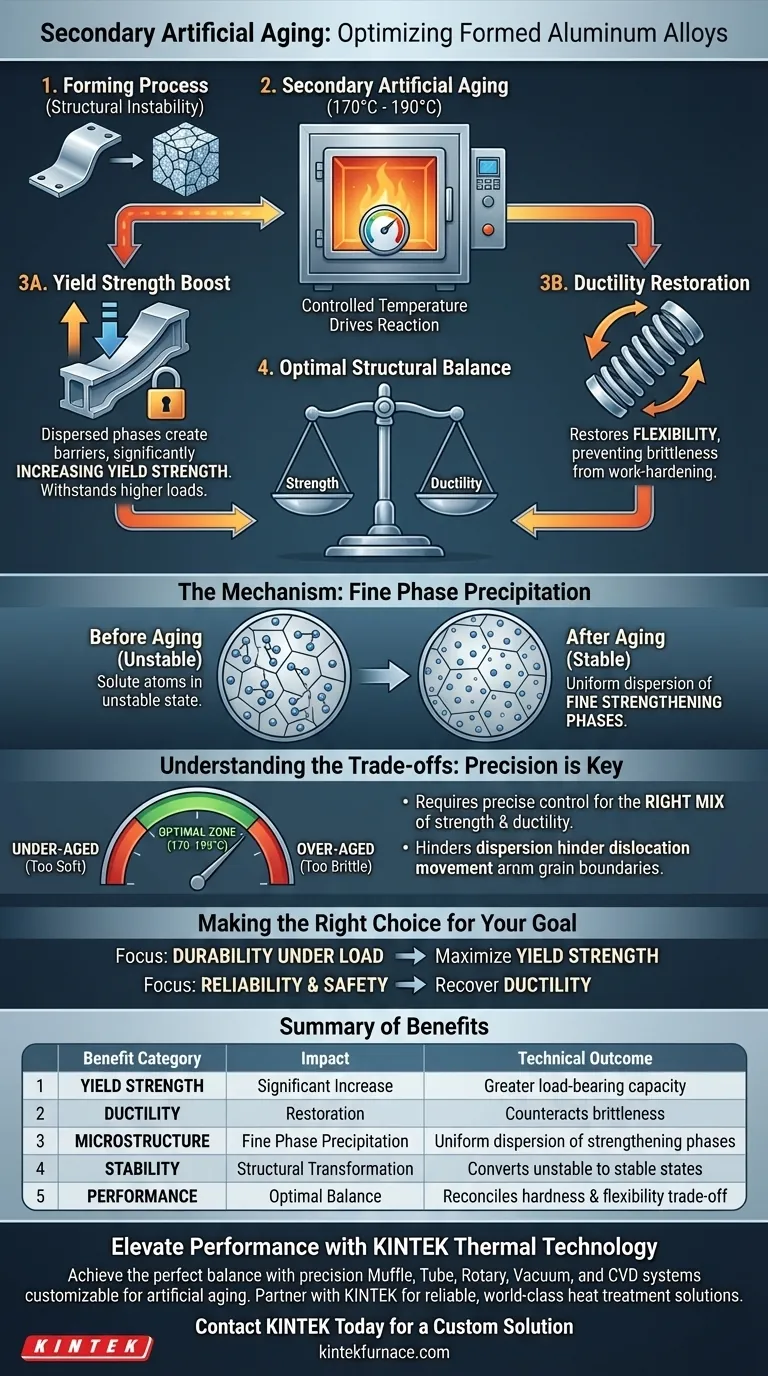

二次人工時効は、部品が成形された後にアルミニウム合金部品の機械的性能を最適化するように設計された重要な熱処理プロセスです。材料を管理された温度(通常は170°Cから190°Cの間)にさらすことで、変形中に作成された構造的不安定性を利用して、金属のマトリックス内に微細な強化相の析出を誘発します。

この処理の核心的な価値は、相反する機械的特性を調和させる能力にあります。成形プロセスからのエネルギーを利用して、失われた延性を同時に回復し、降伏強度を大幅に向上させる反応を促進し、最終製品に最適な構造バランスをもたらします。

改善のメカニズム

利点を理解するには、まずプロセスが合金の内部構造をどのように操作するかを理解する必要があります。

構造的不安定性の活用

アルミニウム合金が成形または変形されると、材料は構造的不安定な状態になります。

二次人工時効はこの状態を利用します。この処理は単に金属を加熱するだけではありません。既存の不安定性を利用して、有利な微細構造の変化を加速します。

微細相析出

炉による熱は、溶質原子の移動を誘発します。

これらの原子は溶液から析出し、マトリックス全体に微細で分散した強化相を形成します。この均一な分散が、完成部品の機械的性能向上を根本的に推進する要因です。

主な性能上の利点

この微細構造変化の実用的な結果は、部品の物理的能力の二重の改善です。

降伏強度の顕著な増加

主な構造上の利点は硬化です。

分散した相は転位の移動に対する障壁となり、部品の降伏強度を大幅に増加させます。これにより、コンポーネントは永久変形なしに高い荷重に耐えることができます。

延性の回復

成形プロセスは一般的に材料の延性を低下させ、脆くします。

二次時効はこの損失を補償します。材料に柔軟性を取り戻し、加工硬化部品にしばしば見られる脆性を防ぎます。

トレードオフの理解

二次時効は顕著な改善をもたらしますが、単一の特性の最大化ではなく、バランスの必要性によって定義されます。

「最適なバランス」の制約

このプロセスの目標は、他のすべてを犠牲にして特定の指標の絶対的な最大値ではなく、特性の最適なバランスです。

強度と延性の適切な組み合わせを実現するには、精密な温度制御(例:170°C対190°C)が必要です。これらのパラメータから逸脱すると、部品が脆すぎる(過時効)または柔らかすぎる(時効不足)になる可能性があります。

目標に合わせた適切な選択

二次人工時効を実施するかどうかの決定は、特定のコンポーネントの性能要件に依存します。

- 負荷下での耐久性が主な焦点の場合: この処理は、降伏強度を最大化し、サービス中の変形を防ぐために不可欠です。

- 信頼性と安全性が主な焦点の場合: このプロセスは、部品が予期せず破損することなくエネルギーを吸収できるように、延性を回復するために重要です。

最終的に、二次人工時効は、成形された部品を構造的に不安定な状態から、統一された安定した微細構造を持つ高性能コンポーネントに変革します。

概要表:

| メリットカテゴリ | 二次時効の影響 | 技術的結果 |

|---|---|---|

| 降伏強度 | 顕著な増加 | 変形なしのより大きな耐荷重能力 |

| 延性 | 回復 | 成形プロセスによる脆性を相殺 |

| 微細構造 | 微細相析出 | 強化相の均一な分散 |

| 安定性 | 構造変換 | 不安定な成形状態を安定状態に変換 |

| 性能 | 最適なバランス | 硬度と柔軟性の間のトレードオフを調和させる |

アルミニウムコンポーネントのパフォーマンスを向上させる

降伏強度と延性の完璧なバランスを実現するには、業界をリードする熱技術のみが提供できる精度が必要です。KINTEKは、二次人工時効に必要な厳密な温度プロファイルに合わせてカスタマイズ可能な最先端のマッフル、チューブ、ロータリー、真空、およびCVDシステムにより、ラボと生産ラインに力を与えます。

専門的な研究開発と世界クラスの製造に裏打ちされた、当社は構造的に不安定な部品を高性能材料に変えるために必要なツールを提供します。最適以下の機械的特性で妥協しないでください。信頼性の高い精密エンジニアリングされた熱処理ソリューションについては、KINTEKと提携してください。

カスタムソリューションについては、今すぐKINTEKにお問い合わせください

ビジュアルガイド

参考文献

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 2200 ℃ タングステン真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 真空焼結用圧力式真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- 加熱と撹拌は化学合成をどのようにサポートしますか?反応速度論と熱力学を最適化する

- フローティングゾーン法において、アルミニウム箔マスクはどのように温度を制御しますか?結晶成長の精度を最適化する

- 触媒のTPO試験では、質量分析計はどのように利用されますか?材料特性評価を強化しましょう

- 廃棄骨由来炭素に二段階プロセスが使用されるのはなぜですか?超高表面積と安定性を解き放つ

- 実験用真空乾燥炉は、電極板の後処理段階でなぜ重要なのでしょうか?バッテリー寿命の向上

- フラッシュ加熱(FH)プロセスはREBCO膜の成長にどのように影響しますか?急速な温度ランプの要件をマスターする

- ラボ用高温炉は、準結晶強化アルミニウム複合材の完全性をどのように保証しますか?専門家ガイド

- 噴霧熱分解におけるアトマイザーと炉の機能とは?ナノ粒子合成をマスターする