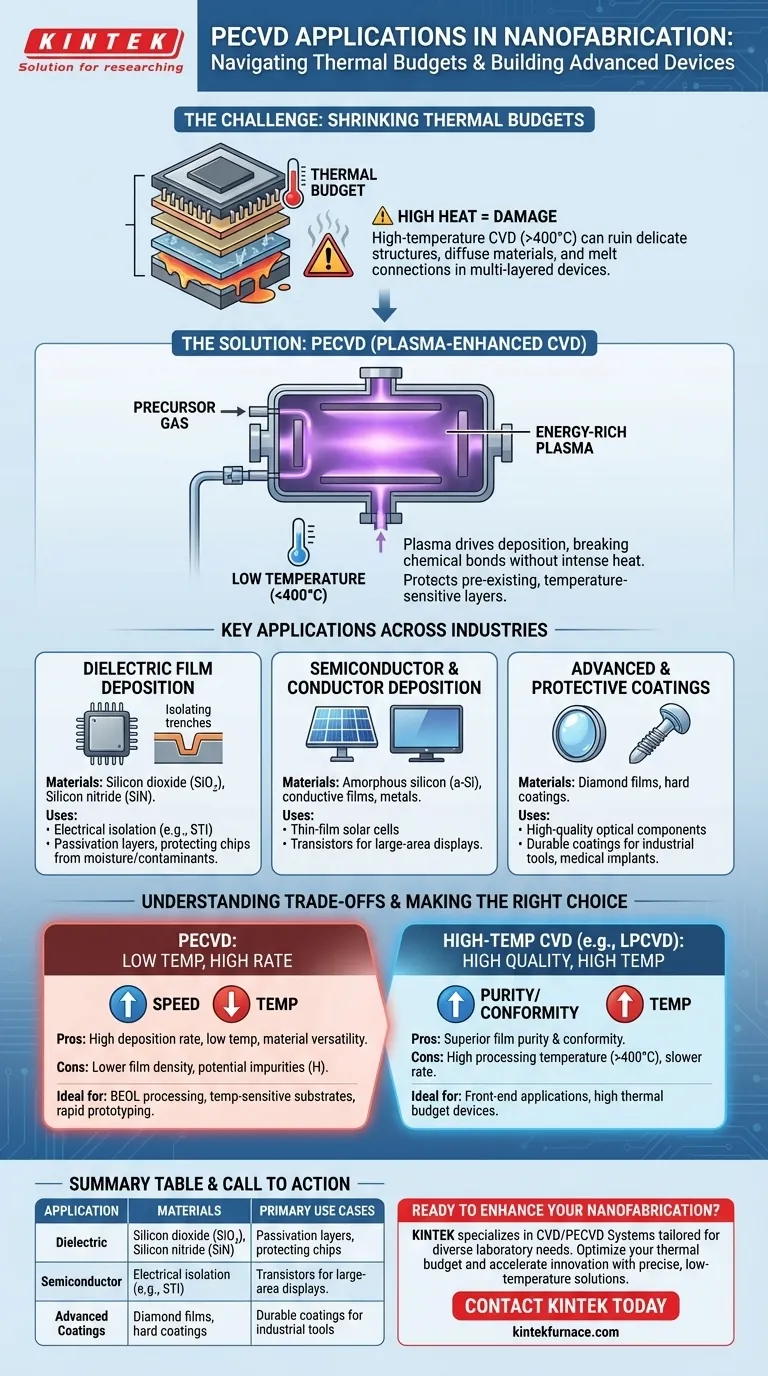

ナノファブリケーションにおいて、プラズマ支援化学気相成長法(PECVD)は、二酸化ケイ素、窒化ケイ素、アモルファスシリコンなどの重要材料の薄膜を堆積するために使用される基盤技術です。その主な用途は、トランジスタの絶縁層(浅トレンチ分離や側壁絶縁など)の作成、ならびに光学コーティング、太陽電池、保護層の作製です。PECVDの決定的な利点は、低温でこれらの成膜を行う能力であり、これによりマイクロチップ上のデリケートな既存構造を保護できます。

ナノスケールデバイスが複雑化するにつれて、デバイスが許容できる熱量の総量、すなわち「熱バジェット」は劇的に縮小しています。PECVDの根本的な価値は、強力な熱ではなくエネルギー豊富なプラズマを使用して膜成膜を促進する点にあり、現代の多層デバイス作製にとって不可欠なツールとなっています。

PECVDが解決する核となる問題:熱バジェットの制約

ナノファブリケーションでは、デバイスは層状に垂直に構築されます。新しいプロセスステップのいずれも、既に配置されている層を損傷したり変更したりしてはなりません。ここで温度が決定的な制限要因となります。

高温が問題となる理由

従来の化学気相成長法(CVD)で一般的な高温プロセスは、以前に堆積された材料が互いに拡散し、注意深く設計された接合部を台無しにする可能性があります。また、電気接続に使用される低融点の金属を損傷したり溶融させたりして、デバイスを使用不能にする可能性もあります。

PECVDが熱を回避する方法

PECVDは、エネルギーを異なる形態、すなわちプラズマで導入することにより、この問題を回避します。電界を使用して前駆体ガスをイオン化し、非常に反応性の高いプラズマを生成します。このプラズマは、高い基板温度を必要とせずに、化学結合を破壊し、基板表面での成膜反応を促進するために必要なエネルギーを提供します。

この低温能力(通常400°C未満)は単なる利点ではなく、先進的な半導体デバイスを製造するための要件であることがよくあります。

業界全体にわたる主要な用途

PECVDの低温処理能力と材料の多様性の組み合わせは、幅広い必須膜を堆積するための頼りになる技術です。

誘電体膜の成膜

これはマイクロエレクトロニクスにおける最も一般的な用途です。PECVDは、二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)などの絶縁材料を堆積するために使用されます。これらの膜は、浅トレンチ分離(STI)におけるコンポーネント間の電気的絶縁や、最終的なチップを湿気や汚染物質から保護するためのパッシベーション層として使用されます。

半導体および導体膜の成膜

このプロセスは、アモルファスシリコン(a-Si)などの半導体膜を堆積するためにも使用されます。これは、薄膜太陽電池や大面積ディスプレイで使用されるトランジスタの重要な材料です。場合によっては、PECVDを適応させて導電性膜や金属を堆積することも可能です。

先進的なコーティングと保護コーティング

マイクロチップを超えて、PECVDの多用途性により、非常に耐久性のある特殊な膜を生成できます。これには、先進的な光学および電子部品用の高品質なダイヤモンド膜の作成や、産業用工具や医療用インプラント用の硬質な保護コーティングの堆積が含まれます。

トレードオフの理解

PECVDは強力ですが、あらゆるシナリオで最適な解決策ではありません。成膜方法の選択は、温度、品質、速度という相反する要因のバランスを取ることを伴います。

品質と成膜速度

低温CVD(LPCVD)のような高温プロセスと比較して、PECVD膜は一般により速い速度で堆積されます。しかし、この速度は膜品質を犠牲にすることがあります。PECVD膜は通常、密度が低く、前駆体ガス由来の水素などの不純物を含むことがあり、これは一部のデリケートなアプリケーションでの電気的性能に影響を与える可能性があります。

温度が決定要因

PECVDと高温プロセスのいずれを選択するかは、ほぼ常に熱バジェットにかかっています。デバイス構造に400°Cを超える熱に耐えられない材料が含まれている場合、PECVDはデフォルトかつ必須の選択肢となります。膜密度のトレードオフは、デバイスの壊滅的な故障を避けるために受け入れられます。

比類のない材料の多様性

PECVDの重要な強みは、酸化物、窒化物、半導体、さらにはポリマーを含む膨大な種類の材料を堆積できることです。この柔軟性により、エンジニアが新しい材料の組み合わせやデバイスアーキテクチャを実験する必要がある研究開発において不可欠なものとなります。

目標に合った適切な選択を行う

成功する作製のためには、正しい成膜技術を選択することが極めて重要です。あなたの決定は、プロセスの特定の制約と目的に基づいて導かれるべきです。

- 主な焦点がバックエンド・オブ・ライン(BEOL)処理または温度に敏感な基板である場合: PECVDは、金属相互接続やその他の壊れやすい構造を保護する低温動作により、不可欠なツールとなります。

- フロントエンドアプリケーションで可能な限り最高の膜純度と均一性が主な焦点である場合: デバイスの熱バジェットがその高い処理温度に耐えられる限り、LPCVDの方が優れている可能性があります。

- 主な焦点がラピッドプロトタイピングまたは材料探索である場合: PECVDの多様性と高い成膜速度は、新しいプロセスやデバイスを迅速に開発・テストするための理想的な選択肢となります。

結局のところ、PECVDを習得するということは、その低温の利点を活用して、そうでなければ作製不可能な複雑な多層ナノ構造を構築することを意味します。

要約表:

| 応用分野 | 主要な堆積材料 | 主な使用例 |

|---|---|---|

| 誘電体膜の成膜 | 二酸化ケイ素(SiO₂)、窒化ケイ素(SiN) | 電気的絶縁、パッシベーション層 |

| 半導体および導体膜の成膜 | アモルファスシリコン(a-Si) | 薄膜太陽電池、ディスプレイ用トランジスタ |

| 先進的なコーティングと保護コーティング | ダイヤモンド膜、硬質コーティング | 光学部品、産業用工具、医療用インプラント |

正確な低温ソリューションでナノファブリケーションを強化する準備はできましたか? KINTEKは、多様な研究室のニーズに合わせて調整されたCVD/PECVDシステムを含む、先進的な高温炉システムを専門としています。卓越したR&Dと社内製造を活用し、お客様固有の実験要件を満たすための深いカスタマイズを提供します。マイクロエレクトロニクス、太陽エネルギーなどの分野でのイノベーションを加速し、熱バジェットを最適化する方法について、当社のPECVDの専門知識をご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉