真空炉の根本的な利点は「制御」です。加熱プロセスから大気を取り除くことで、材料の環境を正確に制御できるようになり、優れた純度、強化された機械的特性、比類のないプロセス再現性が実現します。このレベルの制御は、材料が常に酸素などの反応性ガスにさらされる従来の炉では、達成できません。

その核となる原理は単純です。空気を取り除くことで、酸化、汚染、大気干渉の根本原因が排除されます。真空炉は単に材料を加熱するだけでなく、材料が最大限の理論的純度と強度を達成できる超クリーンな環境を作り出します。

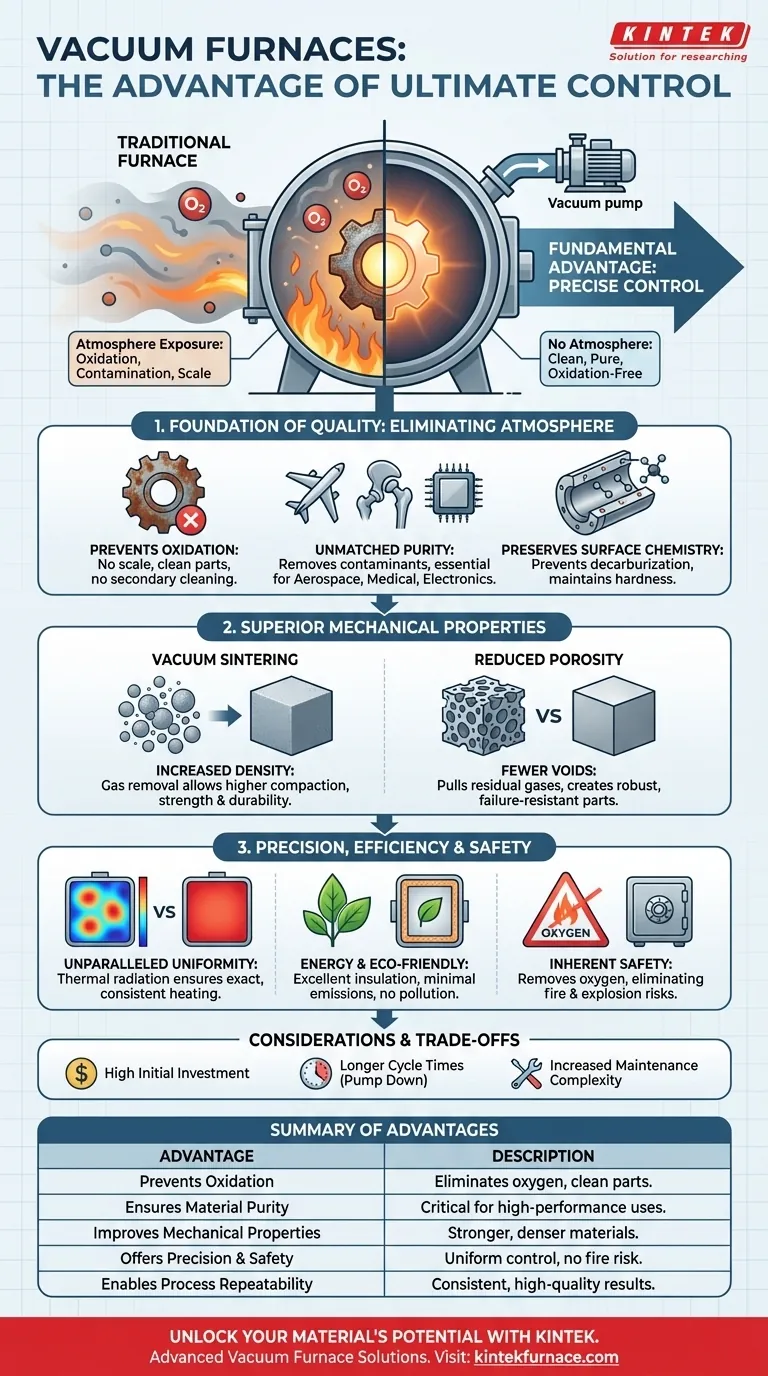

大気の排除:品質の基盤

真空炉の最も significant な利点は、空気とその関連ガスがほとんど存在しない状態で稼働することから直接生まれます。

酸化と汚染の防止

従来の炉では、空気中の酸素が高温の金属表面と反応し、酸化層(スケール)を生成します。このプロセスは表面仕上げを劣化させ、部品の完全性を損なう可能性があります。

真空炉は、加熱が始まる前に物理的に酸素を除去します。これにより酸化が完全に防止され、二次的な洗浄作業が不要な、クリーンで光沢のある部品が得られます。

比類のない材料純度の達成

酸素以外にも、大気には湿気やその他の潜在的な汚染物質が含まれています。真空環境はこれらの要素を排気し、最終製品に不純物が含まれないようにします。

これは、航空宇宙、医療用インプラント、および電子機器などの高性能アプリケーションにとって重要です。これらの分野では、ごくわずかな汚染でも壊滅的な故障につながる可能性があります。

表面化学の維持

鋼鉄などの特定の合金を大気中で加熱すると、脱炭が発生する可能性があります。これは、材料の表面から炭素が除去され、柔らかく弱くなるプロセスです。

真空炉の制御された環境は、この反応を防ぎ、材料が構造全体で意図された硬度と耐摩耗性を維持することを保証します。

優れた機械的特性と構造的特性

真空炉は環境を制御することで、機械的に優れた材料を製造するプロセスを可能にします。

材料密度の向上

真空焼結や真空ホットプレスなどのプロセスは、粉末材料を固体部品に凝固させるために使用されます。

真空は、粉末粒子間に閉じ込められたガスを除去するのに役立ち、材料がはるかに高い密度に圧縮されることを可能にします。これは、強度と耐久性の向上に直接つながります。

多孔性の低減

多孔性、または材料内に微細な空隙が存在することは、機械的弱さや故障の主な原因です。

真空中で操作することにより、加熱および緻密化される際に材料から残留ガスを効果的に引き出すことができ、内部多孔性を大幅に低減し、より堅牢な最終部品を作成します。

設計による精度、効率、安全性

真空炉の設計は、プロセス制御、運転効率、作業場の安全性に本質的な利点をもたらします。

比類のない温度均一性

従来の炉では、気流によって高温と低温の領域が生じ、不均一な加熱につながります。真空炉は、静止した環境で主に熱放射を使用して加熱します。

これは、高度なPID温度コントローラーと相まって、ワークロード全体にわたって非常に正確で均一な温度分布を可能にし、すべての部品がまったく同じ熱処理を受けることを保証します。

エネルギー効率と環境上の利点

真空ポンプはエネルギーを必要としますが、プロセス全体としてはより効率的であることがよくあります。真空は優れた断熱材として機能し、外部への熱損失を低減します。

さらに、保護用の燃焼ガスが不要であるため、真空炉は最小限の排出量とゼロ汚染しか発生せず、はるかに環境に優しい技術となっています。

固有のプロセス安全性

おそらく最も見過ごされがちな利点の1つは安全性です。火災の3要素の主要な構成要素である酸素を除去することにより、火災や爆発のリスクは事実上排除されます。

これは、酸化を防ぐために水素などの可燃性ガスを使用する可能性のある多くの雰囲気炉とは対照的であり、重大な安全上の危険をもたらします。

トレードオフと考慮事項の理解

強力ではありますが、真空炉がすべてのアプリケーションの解決策となるわけではありません。その利点には、特定のトレードオフが伴います。

高額な初期投資

真空炉は、密閉されたチャンバー、高容量ポンプ、洗練された制御システムを含む複雑なシステムです。これにより、ほとんどの従来の炉と比較して、初期設備投資が大幅に高くなります。

サイクル時間が長くなる可能性

チャンバーを必要な真空レベルまで排気するプロセスは、すべてのサイクルの開始時に時間を追加します。究極の品質よりも速度が重要なアプリケーションでは、これが欠点となる可能性があります。

メンテナンスの複雑さの増加

真空ポンプ、シール、および高度な計装機器は、メンテナンスとトラブルシューティングのために専門的な知識を必要とします。これにより、単純な雰囲気ユニットと比較して、長期的なサービスコストが高くなる可能性があります。

アプリケーションに適した選択をする

適切な炉技術の選択は、品質、コスト、材料性能に関するプロジェクトの特定の目標に完全に依存します。

- 材料の最高の純度と性能に重点を置く場合:航空宇宙、医療、または材料の完全性が最優先される高度な研究における重要なアプリケーションでは、真空炉は不可欠です。

- 大量生産、低コストの熱処理に重点を置く場合:軽微な表面酸化が許容できるか、二次工程で容易に除去できる場合は、従来の雰囲気炉の方が費用対効果が高い場合があります。

- プロセス再現性と厳密な仕様に重点を置く場合:真空炉の温度と雰囲気を正確に制御することで、一貫した高品質の生産を達成するための決定的な利点が得られます。

- 環境への影響とオペレーターの安全性に重点を置く場合:真空炉の汚染のない、火災安全な操作は、現代の責任ある製造にとって優れた選択肢となります。

最終的に、真空炉の選択は、材料性能に新たな可能性を切り開くプロセス制御レベルへの投資です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化を防止 | 酸素を排除して表面のスケールや汚染を防ぎ、二次的な洗浄なしでクリーンな部品を実現します。 |

| 材料純度を確保 | 水分や汚染物質を除去し、航空宇宙、医療用インプラント、電子機器における高性能用途に不可欠です。 |

| 機械的特性を向上 | 真空焼結などのプロセスを通じて密度を高め、多孔性を低減し、より強く、より耐久性のある材料を実現します。 |

| 精度と安全性を提供 | 均一な温度制御、エネルギー効率を提供し、環境から酸素を除去することで火災のリスクを排除します。 |

| プロセス再現性を可能に | 高度な制御により一貫した結果を提供し、厳密な仕様が求められるアプリケーションに最適です。 |

KINTEK の高度な真空炉ソリューションで、材料の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、真空・雰囲気炉やCVD/PECVDシステムなど、多様な高温炉オプションをさまざまな研究室に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズを正確に満たし、純度、安全性、効率を向上させます。プロセスを向上させる準備はできていますか?今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の航空宇宙、医療、または電子機器プロジェクトにどのように役立つかについてご相談ください!

ビジュアルガイド