基本的に、熱化学気相成長(CVD)と比較したPECVDの主な利点は、高品質な薄膜を著しく低温で成膜できることです。化学反応を促進するために高温ではなくエネルギー豊富なプラズマを使用することで、PECVDは温度に敏感な材料の処理を可能にし、成膜される薄膜の最終的な特性をより高度に制御できます。

成膜方法の選択は、薄膜の品質と基板の制約とのバランスにかかっています。PECVDは熱CVDの高温障壁を克服し、より迅速で汎用性が高く、多くの場合より費用対効果の高い薄膜成膜を、より広範な材料に対して可能にします。

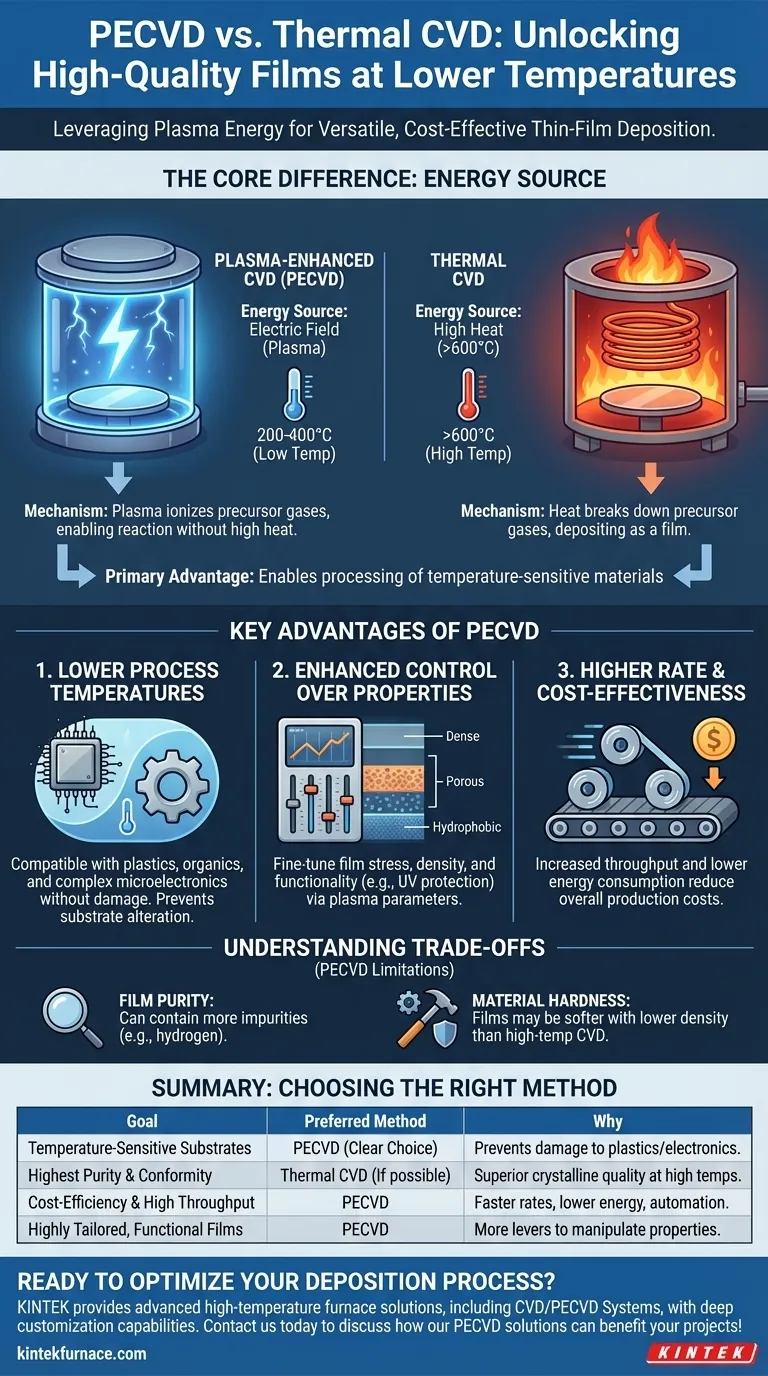

核心的な違い:プラズマ vs. 熱エネルギー

その利点を理解するには、まずそれぞれのプロセスの基本的なメカニズムを見る必要があります。これら2つの選択は、異なる2つのエネルギー源の選択です。

熱CVDの仕組み

従来の熱CVDは、前駆体ガスを分解するために必要なエネルギーを供給するために、もっぱら高温(しばしば600°C以上)に依存しています。これらの分解された分子は反応し、加熱された基板上に固体薄膜として堆積します。

この高温要件は、基板や下地のデバイス層を損傷したり、その特性を変化させたりする可能性があるため、プロセスの主な制約となります。

PECVDの仕組み

プラズマ強化CVD(PECVD)は、電場を使用して前駆体ガスをイオン化し、プラズマとして知られる物質の状態を生成します。このプラズマは非常に高エネルギーな環境であり、ガス分子を効果的に分解します。

反応のエネルギーが熱撹拌ではなくプラズマから供給されるため、基板ははるかに低い温度(通常200〜400°C)に保つことができます。

PECVDプロセスの主な利点

熱エネルギーからプラズマエネルギーへの移行は、現代の多くのアプリケーションでPECVDが好ましい方法となるいくつかの明確な運用上の利点をもたらします。

より低いプロセス温度

これは最も重要な利点です。低温で薄膜を成膜できる能力は、熱CVDでは破壊されてしまうような基板とPECVDを互換性のあるものにします。

これには、プラスチック、有機材料、および高温が以前に製造されたコンポーネントを損傷したり、その正確な電気的特性を変化させたりする複雑なマイクロエレクトロニクスデバイスが含まれます。

薄膜特性の制御強化

プラズマプロセスは、最終的な薄膜を微調整するために制御できる追加の変数を提供します。プラズマ電力、周波数、ガス組成などの要因を調整することで、技術者は薄膜の特性を操作できます。

これにより、高度なテーラリングが可能になり、低応力、特定の密度、または疎水性や紫外線保護などの機能的特性を持つ薄膜を作成できます。

成膜速度の向上と費用対効果

低温であっても、PECVDは熱CVDよりも高い成膜速度を達成することがよくあります。これにより、製造スループットが向上します。

加熱の減少によるエネルギー消費の削減と、自動化の大きな可能性と相まって、PECVDは全体的な生産コストを大幅に削減でき、大規模生産において経済的に魅力的です。

トレードオフと制限の理解

普遍的な解決策となる技術はありません。PECVDの客観的な評価には、他の成膜方法と比較したその制限を認識する必要があります。

薄膜の品質と純度

多くのアプリケーションに優れている一方で、PECVDからの薄膜は、LPCVDのような高温熱CVDプロセスによって製造される高純度結晶薄膜と比較して、水素などの不純物を多く含む場合があります。

材料の硬度と耐久性

PECVD薄膜は、高温で製造された薄膜よりも柔らかく、密度が低い場合があります。これにより、耐摩耗性が制限され、極端な機械的耐久性を必要とするアプリケーションには不適格となる可能性があります。

プロセスと材料の考慮事項

プラズマの生成は複雑さを増します。さらに、PECVDで使用される一部の前駆体ガス、特にハロゲン化化合物は、健康および環境に関する懸念を引き起こす可能性があり、慎重な管理が必要です。

アプリケーションに適した選択を行う

PECVDと熱CVDのどちらを選択するかは、プロジェクトの特定の制約と目的の結果に完全に依存します。

- 温度に敏感な基板の処理が主な焦点の場合: PECVDは明確な選択肢です。その低温動作は、プラスチックやすでに製造されたマイクロエレクトロニクスなどの材料の損傷を防ぎます。

- 可能な限り最高の薄膜純度と整合性を達成することが主な焦点の場合: 熱CVDはその高温プロセスが優れた結晶品質を生み出す特定のアプリケーションで好まれる場合があります(基板が熱に耐えられることを前提として)。

- 費用対効果と高いスループットが主な焦点の場合: PECVDは、より速い成膜速度、より少ないエネルギー使用、および高い自動化レベルにより、多くの場合有利です。

- 高度に調整された機能性薄膜の作成が主な焦点の場合: PECVDは、応力、密度、表面特性などの薄膜特性を操作するためのより多くの手段を、熱プロセスよりも提供します。

これらの核心的な違いを理解することで、技術的な要件と戦略的目標に合致する成膜技術を自信を持って選択できます。

要約表:

| 利点 | 説明 |

|---|---|

| より低いプロセス温度 | プラスチックやマイクロエレクトロニクスのような温度に敏感な材料に損傷を与えることなく成膜が可能。 |

| 薄膜特性の制御強化 | プラズマパラメータを介して、応力、密度、機能的特性を微調整できる。 |

| 成膜速度の向上と費用対効果 | 高いスループットと少ないエネルギー使用により、大規模アプリケーションの生産コストを削減。 |

薄膜成膜プロセスを最適化する準備はできていますか? 優れたR&Dと自社製造を活かし、KINTEKは多様な研究室に、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な詳細カスタマイズ能力は、優れた薄膜品質と効率性に関するお客様独自の実験要件を正確に満たします。今すぐお問い合わせください。当社のPECVDソリューションがお客様のプロジェクトにどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉