その核となる化学気相成長法(CVD)は、非常に多様な表面に高純度で均一な、精密に制御された薄膜を作成する能力を中心とした、強力な一連の利点を提供します。材料を表面に吹き付ける物理蒸着法とは異なり、CVDは化学前駆体から膜を成長させるため、複雑な形状を均一にコーティングし、優れた品質の材料を生成できます。これにより、マイクロエレクトロニクスから先端材料までの分野で不可欠なものとなっています。

CVDの根本的な利点は、材料を単に積層するだけでなく、原子レベルから新しい表面を設計することにあります。高純度の膜をその幾何学的形状に完全に適合させることで、受動的な基板を機能的なコンポーネントに変えます。

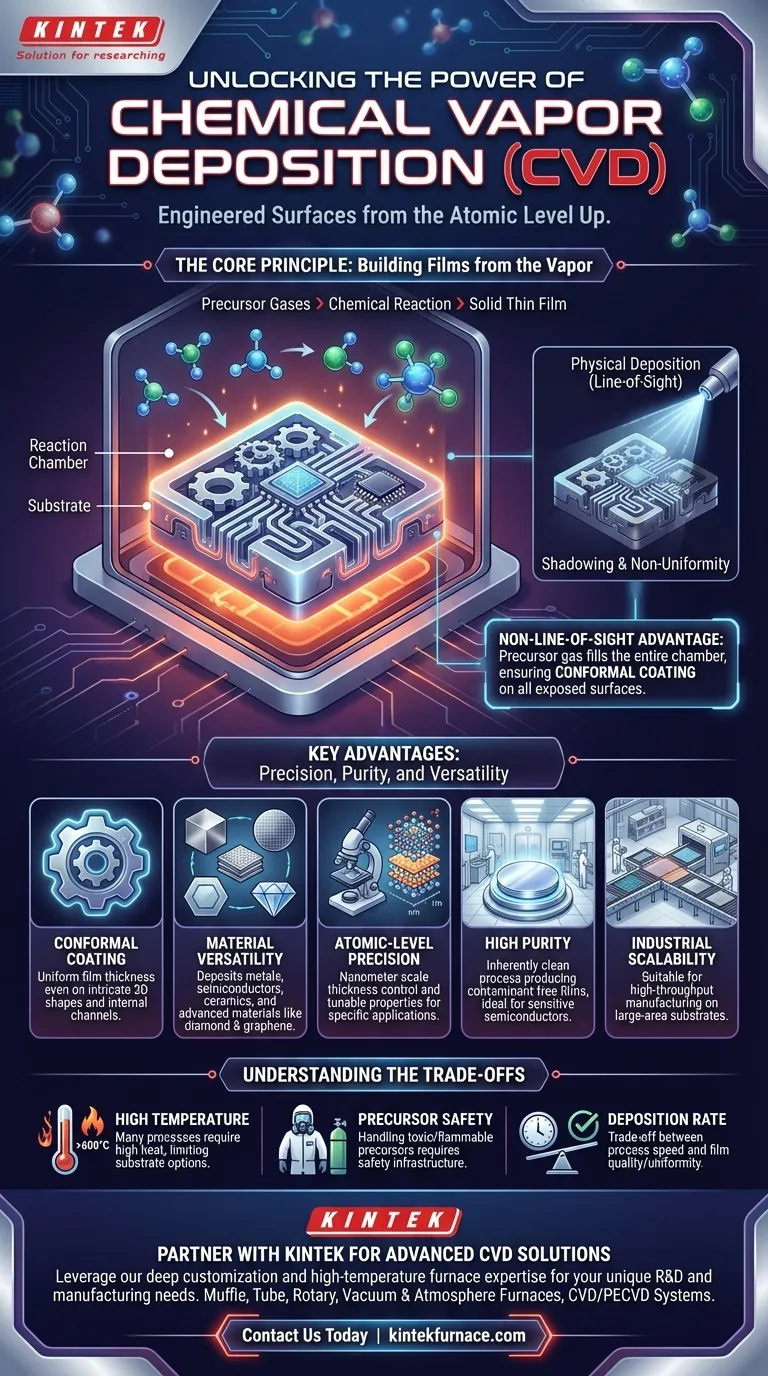

核心原理:気相から膜を構築する

CVDの利点を理解するには、まずその仕組みを把握する必要があります。それは根本的に、単なる適用ではなく、合成のプロセスです。

化学気相成長法とは?

CVDには、コーティングされる物体(基板と呼ばれる)を含む反応チャンバーに、1つ以上の揮発性前駆体ガスを導入することが含まれます。エネルギーは、通常、高熱の形でシステムに供給されます。

このエネルギーにより、前駆体ガスは基板の近くで反応または分解します。この化学反応の固体副産物が基板上に堆積し、徐々に薄い固体膜を形成します。

「非視線」の利点

前駆体がガスであるため、反応チャンバー全体を満たし、あらゆる角度から基板を取り囲みます。化学反応とそれに続く堆積は、露出したすべての表面で発生します。

この非視線特性は、重要な利点です。これにより、CVDは非常にコンフォーマルコーティングを生成できます。つまり、膜は、内部チャネルや複雑な特徴を持つ複雑な三次元形状であっても、均一な厚さを持つことができます。

詳細な主な利点

気相反応と均一な堆積の原理は、CVDの主な利点をもたらします。

比類のない材料の多様性

前駆体ガスと反応条件を慎重に選択することにより、CVDは非常に幅広い材料を堆積させることができます。これには、金属、半導体、窒化ケイ素などのセラミックス、さらにはダイヤモンドやグラフェンなどの高度な炭素形態が含まれます。これにより、腐食や摩耗に対する機能的な保護コーティングを作成するための頼りになるプロセスとなっています。

原子レベルの精度と制御

CVDは、最終的な膜に対する優れた制御を提供します。エンジニアは、堆積時間、ガス濃度、および温度を調整することにより、膜の厚さをナノメートルスケールまで正確に制御できます。さらに、膜の組成と微細構造を微調整して、特定の電気的、光学的、または機械的特性を実現できます。

卓越した純度と品質

気体状の化学前駆体から膜を構築することは、本質的にクリーンなプロセスです。これにより、バルク材料にしばしば存在する汚染物質を含まない、非常に高純度の膜が得られます。この純度は、微量の不純物でさえマイクロチップを台無しにする可能性がある半導体製造のようなアプリケーションでは不可欠です。

産業規模のスケーラビリティ

非常に精密なプロセスですが、CVDは研究室に限定されません。この技術は、工業生産向けに非常にスケーラブルであり、大面積基板(シリコンウェハーや建築用ガラスなど)をコーティングでき、高スループット製造を可能にします。

トレードオフの理解

欠点のないプロセスはありません。客観性には、CVDに関連する課題を認識することが必要です。

高温要件

多くのCVDプロセス、特に熱CVDは、必要な化学反応を駆動するために非常に高い温度(しばしば600°C超)を必要とします。これにより、低融点または温度感度のある材料が損傷する可能性があるため、使用できる基板の種類が制限される場合があります。

前駆体化学と安全性

CVDの「化学」には、非常に毒性があり、可燃性または腐食性のある前駆体ガスの取り扱いが含まれます。これにより、安全インフラ、ガス処理システム、および排気処理に多大な投資が必要となり、運用上の複雑さとコストが増加します。

堆積速度と品質

CVDは一部の材料で高い堆積速度を達成できますが、速度と膜品質の間にはしばしばトレードオフがあります。最高純度で最も均一な膜に最適化されたプロセスは、一般的に遅く、非常に厚いコーティングが必要なアプリケーションのスループットに影響を与える可能性があります。

目標に応じた正しい選択

CVDの選択は、プロジェクトの技術的要件に完全に依存します。

- 複雑なマイクロデバイスの製造が主な焦点の場合:CVDの原子レベルの精度と卓越した純度は、信頼性の高いトランジスタと集積回路を作成するために不可欠です。

- 複雑な3D部品のコーティングが主な焦点の場合:CVDの非視線機能は、他の方法では失敗するような場所でも完全で均一なカバレッジを保証します。

- 高性能材料の作成が主な焦点の場合:CVDは、合成ダイヤモンド、炭化ケイ素、グラフェンなどの特殊な高純度膜を堆積させる独自の多様性を提供します。

最終的に、化学気相成長法の力は、性能のために材料の表面を根本的にエンジニアリングする能力にあります。

概要表:

| 利点 | 説明 |

|---|---|

| コンフォーマルコーティング | 非視線堆積により、複雑な3D形状で均一な膜厚を実現。 |

| 材料の多様性 | 金属、半導体、セラミックス、ダイヤモンドやグラフェンなどの先端材料を堆積。 |

| 原子レベルの精度 | ナノメートルスケールの膜厚制御と、特定のアプリケーション向けに調整可能な膜特性。 |

| 高純度 | 汚染物質を含まない膜を生成するクリーンなプロセスで、半導体などのデリケートな用途に最適。 |

| 産業規模のスケーラビリティ | 大面積基板での高スループット製造に適しています。 |

あなたの研究室で化学気相成長法の可能性を最大限に引き出しましょう!KINTEKは、卓越したR&Dと自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。今すぐお問い合わせください。当社のオーダーメイドCVDシステムが、お客様の材料エンジニアリングと生産効率をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械