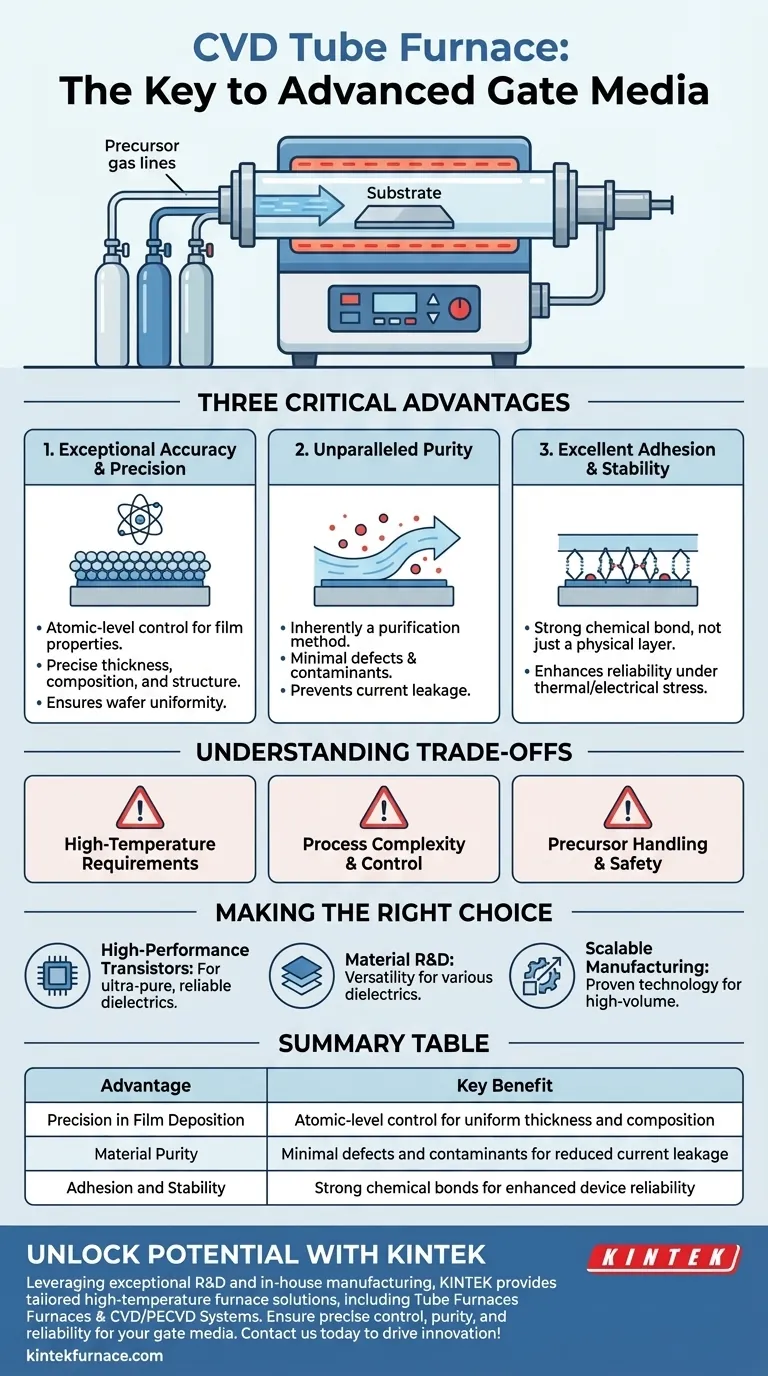

その核となるのは、ゲート媒体の準備に化学気相成長(CVD)管状炉を使用することで、3つの重要な利点が得られることです。すなわち、膜特性を制御する際の卓越した精度、堆積材料の比類のない純度、そして基板への優れた密着性です。これらの特性は、現代の電子機器を支える信頼性の高い高性能トランジスタを製造するために不可欠です。

ゲート誘電体の製造における根本的な課題は、原子レベルで正確で、超高純度で、構造的に完璧な絶縁層を堆積させることです。CVD管状炉は、これらの厳密な要求を満たすために必要な温度、雰囲気、化学反応のレベルを制御できるため、業界標準のツールとなっています。

ゲート誘電体品質の柱

ゲート誘電体は、トランジスタにおいて最も重要なコンポーネントの一つであり、ゲートが電流の流れを制御できるようにする絶縁障壁として機能します。この層の品質は、デバイスの性能と信頼性を直接決定します。CVD管状炉は、それを完璧にするための理想的な環境を提供します。

膜堆積における比類のない精度

CVDプロセスは、膜の成長に対する原子レベルの制御を可能にします。前駆体ガスの流量、温度、堆積時間を正確に管理することで、ゲート誘電体膜の正確な厚さ、化学組成、構造を決定できます。

この精度は、ウェーハ全体にわたる均一性を保証し、これは一貫した性能特性を持つ数百万個の同一トランジスタを製造するために不可欠です。

究極の材料純度の達成

CVDプロセスは本質的に精製方法です。これは、前駆体ガスから目的の元素のみが基板表面に堆積する高温化学反応を伴います。

不要な副生成物や不純物は気相中に残り、システムから排出されます。これにより、欠陥や汚染物質が最小限に抑えられた誘電体層が生成され、電流漏れを防ぎ、デバイスの電気的完全性を確保するために不可欠です。

強力な密着性と安定性の確保

CVDは、単に物理的な層が上に載っているのではなく、堆積した膜と下地の基板との間に強力な化学結合を形成します。

堆積条件とその後のアニーリングステップを最適化することにより、この強力な密着性はデバイス全体の安定性と信頼性を高めます。この堅牢な界面は、トランジスタの動作寿命中に経験する熱的および電気的ストレスに耐えます。

トレードオフの理解

CVD管状炉は強力なツールですが、その操作上の複雑さと限界を認識することが重要です。

高温要件

従来のCVDプロセスでは、必要な化学反応を促進するために非常に高い温度が必要となることがよくあります。この熱バジェットは制約となる可能性があり、後の製造段階でウェーハ上にすでに存在する他の温度に敏感な構造に影響を与える可能性があります。

プロセスの複雑さと制御

CVDの利点を得るには、高度な装置が必要です。ガスの流量、圧力、温度の上昇カーブの精密な制御は複雑であり、安定した再現性のあるレシピを開発・維持するためには、かなりのプロセスエンジニアリングの専門知識が求められます。

前駆体ガスの取り扱いと安全性

CVDプロセスで使用される前駆体ガスは、反応性が高く、有毒または可燃性である可能性があります。これらの材料の取り扱いには、厳格な安全プロトコルと特殊なインフラストラクチャが必要であり、運用コストが増加します。

目標に応じた適切な選択

CVD管状炉を使用するという決定は、半導体デバイス物理学の妥協のない要件によって推進されます。

- 高性能トランジスタを最優先する場合:CVD管状炉は、信頼性と速度のために必要な超高純度で均一な、構造的に健全なゲート誘電体を製造するための決定的な選択肢です。

- 材料の研究開発を最優先する場合:システムの多様性により、標準的な二酸化ケイ素や窒化ケイ素から高度な高誘電率材料まで、幅広い誘電体材料の実験が可能です。

- スケーラブルな製造を最優先する場合:CVDプロセスは、小規模な実験室研究から大量生産まで効果的にスケールアップできる、実績のある成熟した技術です。

最終的に、管状炉内でのCVDプロセスを習得することは、半導体技術の限界を押し上げる高度なゲート構造を製造するための基本です。

概要表:

| 利点 | 主な効果 |

|---|---|

| 成膜の精度 | 均一な厚さと組成のための原子レベル制御 |

| 材料の純度 | 電流漏れを低減するための欠陥および汚染物質の最小化 |

| 密着性と安定性 | デバイスの信頼性を高めるための強力な化学結合 |

KINTEKの先進的なCVD管状炉で、半導体プロセスの可能性を最大限に引き出しましょう。卓越したR&Dと自社製造を活用し、多様な研究室にカスタマイズされた高温炉ソリューションを提供しています。管状炉、CVD/PECVDシステムなどを含む当社の製品ラインは、深いカスタマイズ能力により、お客様固有の実験ニーズを満たすように設計されています。高性能トランジスタの開発であれ、生産のスケールアップであれ、当社の専門知識は精密な制御、純度、信頼性を保証します。今すぐお問い合わせください。お客様のゲート媒体準備を強化し、プロジェクトにおけるイノベーションを推進する方法についてご相談させていただきます!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン