基本的に、ガス焼入れは従来の液体ベースの方法と比較して、優れたプロセス制御と部品品質を提供します。高圧下で窒素やアルゴンなどのガスを使用することにより、この技術はより均一で穏やかな焼入れを実現し、部品の歪みを大幅に低減し、厄介な残留物を排除し、高精度で微調整された冷却サイクルを高い再現性で可能にします。

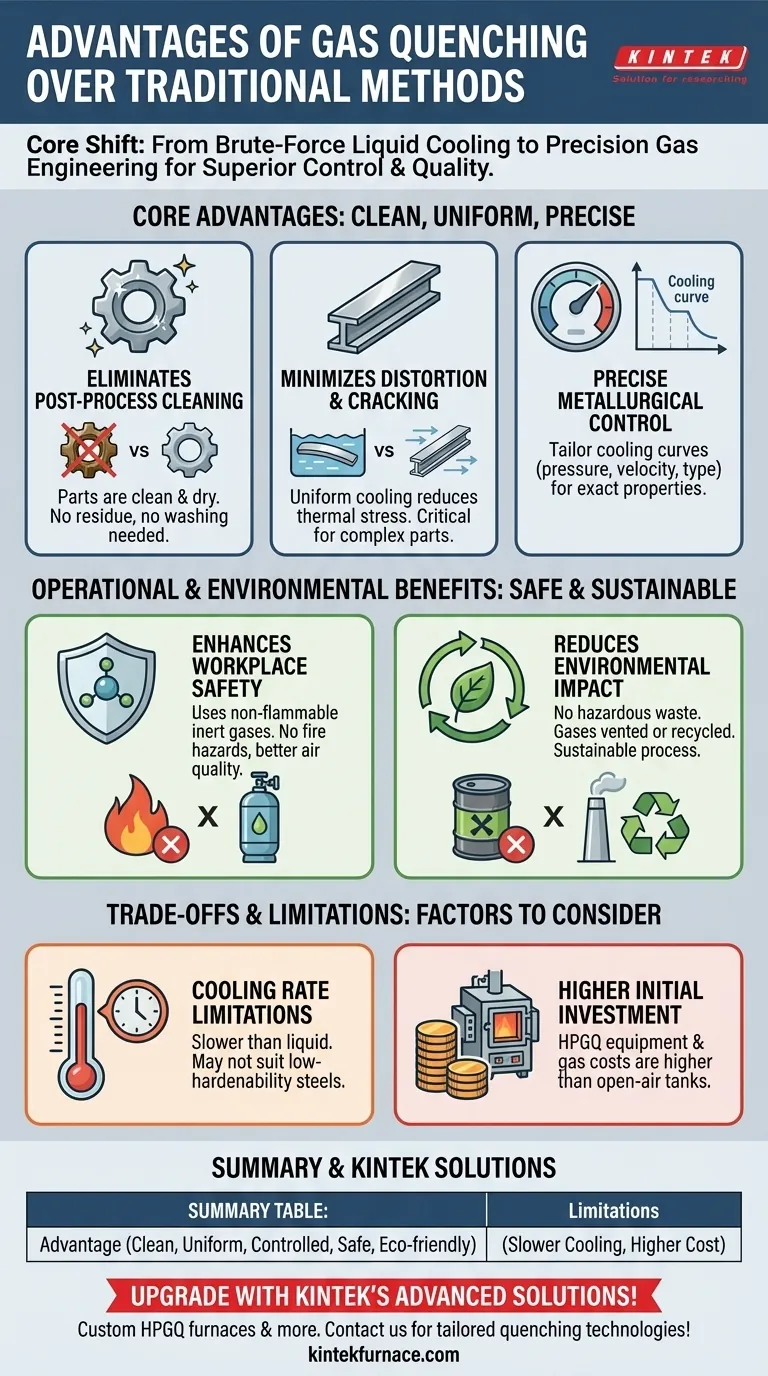

液体焼入れからガス焼入れへの根本的な移行は、力任せの冷却方法から精密エンジニアリングプロセスへの移行です。従来の方法は効果的ですが、ガス焼入れは熱処理された部品の最終的な特性と寸法に対して比類のない制御を提供します。

ガス焼入れの主な利点

ガス焼入れの利点は、液体と比較した場合のガスの固有の物理的特性に由来します。これは、部品品質、プロセスのばらつき、および運用の効率における具体的な改善につながります。

プロセス後の洗浄の排除

従来の油焼入れやポリマー焼入れでは、部品の表面に残留膜が残ります。この残留物は、別途時間のかかる工程で除去する必要があり、プロセス全体の人件費と材料費が増加します。

ガス焼入れは、不活性で高純度のガスを使用します。これにより、部品は完全に清潔で乾燥した状態になり、洗浄や脱脂の必要なく次の製造工程に進むことができます。

部品の歪みと割れを最小限に抑える

液体焼入れは、部品に激しく、しばしば不均一な熱衝撃を与えます。急速な沸騰による熱伝達は、材料内部に大きな温度勾配を生じさせ、反り、歪み、さらには亀裂を引き起こす内部応力を発生させます。

対照的に、ガスははるかに均一な冷却環境を提供します。部品のすべての表面から熱をより穏やかに均等に取り除くため、熱応力が劇的に減少し、コンポーネントの寸法精度が維持されます。これは、複雑な形状や薄肉部品にとって重要な利点です。

精密な冶金制御の実現

液体焼入れの冷却速度は主に固定されており、変更が困難です。この「万能」アプローチは、先進合金の特定の微細組織を得るためには最適ではない場合があります。

ガス焼入れは冷却制御の可変性を提供します。ガスの圧力、速度、種類を調整することにより、オペレーターは冷却曲線を入念に調整して材料の正確な冶金要件を満たすことができ、高い再現性で目的の硬度と機械的特性を保証します。

運用の利点と環境への影響

部品品質に加え、ガス焼入れへの切り替えは、熱処理運用の安全性と持続可能性に大きなプラスの影響を与えます。

作業現場の安全性の向上

油焼入れには大量の可燃性オイルを加熱することが含まれ、火災の危険性が生じ、作業者が煙や蒸気にさらされます。

ガス焼入れは本質的により安全です。窒素、ヘリウム、アルゴンなどの不燃性の不活性ガスを使用するため、火災のリスクがなくなり、施設内の空気の質が向上します。

環境への影響の低減

使用済みのクエンチオイルやポリマーは有害廃棄物として処理する必要があり、多額の廃棄費用と環境責任につながります。

ガス焼入れは環境に優しいプロセスです。ガスは大気に放出されるか(窒素の場合)、リサイクルできるため、液体廃棄物ストリームとその関連する規制負担が完全に解消されます。

トレードオフと制限の理解

ガス焼入れは強力ですが、万能の解決策ではありません。その主な制限は、その主な利点である冷却作用の穏やかさと直接関係しています。

冷却速度の制限

非常に高い圧力(20バール以上)であっても、ガスは撹拌された油や水ほど急速に熱を除去できません。これは特定の材料にとって重要な要素です。

例えば、低硬化性鋼は、目的の硬いマルテンサイト組織に変態するために極めて速い冷却速度を必要とします。これらの特定の合金については、ガス焼入れの遅い冷却では不十分な場合があり、従来の液体焼入れが必要になります。

初期投資の高さ

高圧ガス焼入れ(HPGQ)に必要な装置は、通常真空炉に統合されており、単純な開放型油焼入れ槽よりも高い設備投資となります。高純度ガスの継続的な購入費用も運用予算に考慮する必要があります。

目標に合わせた適切な選択

ガス焼入れと液体焼入れの選択は、材料、部品の複雑さ、および生産の優先順位に完全に依存します。

- もしあなたの主な焦点が寸法の高い精度と歪みの最小化である場合:ガス焼入れは、特に空冷工具鋼や特殊合金で作られた複雑で高価値の部品にとって、より優れた選択肢です。

- もしあなたの主な焦点が低硬化性合金を最低コストで処理することである場合:関連する歪みと洗浄要件を管理できる限り、従来の油焼入れは依然として実行可能で効果的な方法です。

- もしあなたの主な焦点がプロセスの清浄性、安全性、および環境コンプライアンスである場合:ガス焼入れは、最新の持続可能でオペレーターに優しいソリューションを提供する、議論の余地のないリーダーです。

結局のところ、ガス焼入れの採用は、プロセス制御、一貫性、および品質への投資です。

要約表:

| 利点 | 説明 |

|---|---|

| プロセス後の洗浄の排除 | 部品は残留物なく清潔で乾燥した状態で出てくる(窒素やアルゴンなどのガスによる残留物なし)。 |

| 部品の歪みと割れを最小限に抑える | 均一な冷却により熱応力が減少し、寸法精度が維持される。 |

| 精密な冶金制御の実現 | 特定の材料特性と再現性のための調整可能な冷却速度。 |

| 作業現場の安全性の向上 | 不燃性の不活性ガスを使用し、火災のリスクを低減し、空気の質を改善する。 |

| 環境への影響の低減 | 有害廃棄物なし。ガスは排出またはリサイクルでき、廃棄コストを削減する。 |

| 制限事項 | 冷却速度が遅いため、低硬化性鋼には適さない場合がある。初期投資が高い。 |

KINTEKの高度なソリューションで熱処理プロセスをアップグレードしましょう!卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを備えた多様な研究所を提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、効率と品質を向上させます。当社のテーラーメイドのガス焼入れ技術がお客様の業務にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空焼結用圧力式真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉