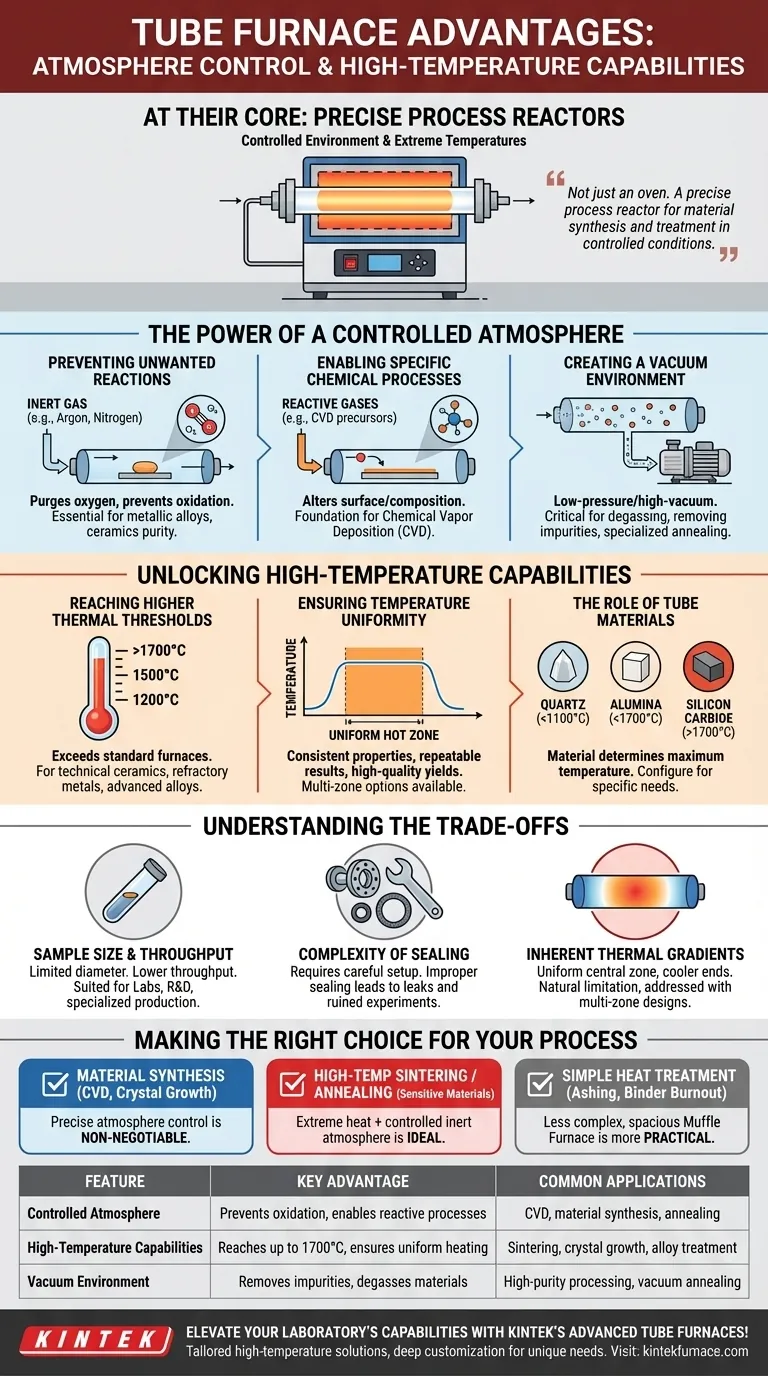

その核心において、管状炉の主な利点は、精密な雰囲気制御と高温達成能力です。周囲の空気中で試料を加熱する単純なマッフル炉とは異なり、管状炉の密閉チャンバーは、非常に特定された制御環境を作り出すことを可能にし、アニーリング、焼結、化学気相成長(CVD)のような高度なプロセスには不可欠です。

管状炉は単なるオーブンとして見るべきではありません。それは精密なプロセス反応器です。内部雰囲気を操作し、極端な温度に到達するその能力は、開放環境では達成不可能な材料の合成と処理を可能にします。

制御された雰囲気の力

管状炉の最も特徴的な機能は、試料を外部の空気から隔離する密閉されたチューブです。これにより、正確な化学環境を指示することができ、単純な加熱を超えて能動的な材料加工が可能になります。

不要な反応の防止

多くの先端材料は、特に高温で酸素に非常に敏感です。アルゴンや窒素のような不活性ガスを導入することで、酸素をパージし、保護環境を作り出します。

これにより、金属合金や特定のセラミックスのような材料の熱処理中の酸化やその他の不要な化学反応を防ぎ、材料の純度と完全性を確保します。

特定の化学プロセスの実現

管状炉を使用すると、反応性ガスを導入して材料の表面や組成を意図的に変更できます。これは化学気相成長(CVD)のような強力な技術の基礎となります。

CVDでは、前駆体ガスが高温で反応し、基板上に薄膜を堆積させます。このプロセスは、管状炉が提供する精密な雰囲気制御なしには不可能です。

真空環境の作成

真空ポンプを接続することで、管状炉は排気され、低圧または高真空条件を作り出すことができます。

これは、閉じ込められた不純物を除去するための材料の脱ガスや、微量のガスでさえ所望の結果を妨げる可能性のある特定の種類のアニーリングプロセスにとって不可欠です。

高温能力を解き放つ

雰囲気制御が一つの柱である一方で、極端な温度に到達し維持する能力がもう一つの柱です。この能力は、炉の加熱エレメントとプロセスチューブ自体の材料によって決まります。

より高い熱的閾値への到達

管状炉は、標準的なマッフル炉やチャンバー炉の温度を超える温度を達成するように設計されており、一部のモデルは1200°C、1500°C、あるいはそれ以上に達します。

この高温性能は、技術セラミックス、耐火金属、高度な合金など、非常に高い融点または焼結点を持つ材料の処理に不可欠です。

温度均一性の確保

管状炉の重要な設計特徴は、チューブの中央に非常に均一なホットゾーンを作成する能力です。これにより、試料全体が同じ熱条件を経験することが保証されます。

この均一性は、一貫した材料特性、再現性のある実験結果、および高品質な生産収率を達成するために不可欠です。多ゾーン炉は、チューブの長さに沿った温度プロファイルに対してさらに優れた制御を提供します。

チューブ材料の役割

達成可能な最大温度は、プロセスチューブ材料に直接関連しています。この汎用性により、特定のニーズに合わせて炉を構成できます。

石英チューブは、約1100°Cまでのプロセスで一般的に使用されます。より高温の場合、アルミナ(1700°Cまで)または炭化ケイ素(SiC)製のより堅牢なセラミックチューブが必要です。

トレードオフの理解

強力である一方で、管状炉には理解しておくべき固有の限界があります。その設計は環境制御を優先しており、それには特定の実際的なトレードオフが伴います。

試料サイズとスループット

プロセスチューブの直径は、処理できる試料の物理的なサイズを自然に制限します。

かさばるチャンバー炉やマッフル炉と比較して、管状炉のスループットは一般的に低く、大規模な部品の大量処理よりも、研究室、R&D、および特殊な生産に適しています。

シーリングの複雑さ

真にガス密または真空密閉された環境を達成するには、慎重なセットアップが必要です。これには、特殊なフランジ、ガスケット、フィッティングの使用が伴います。

不適切なシーリングは漏れを引き起こし、雰囲気の完全性を損ない、実験を台無しにする可能性があります。これは、単純な「開閉式」チャンバー炉と比較して、運用上の複雑さを増します。

固有の温度勾配

中央のホットゾーンは均一ですが、チューブの端は常に低温になります。この熱勾配は、設計の自然な特性です。

これは特定のプロセス条件を作成するために有利に利用できますが、非常に長く均一なホットゾーンが必要な場合には制限となります。この課題は通常、より複雑で高価な多ゾーン炉設計で対処されます。

プロセスに適した選択をする

炉の選択は、アプリケーションの要件によって完全に決定されるべきです。

- 材料合成(CVDや結晶成長など)が主な焦点である場合:管状炉の精密な雰囲気制御は交渉の余地がなく、作業に不可欠です。

- 高感度材料の高温焼結またはアニーリングが主な焦点である場合:極端な熱と制御された不活性雰囲気の組み合わせにより、管状炉が理想的な選択となります。

- 空気中での単純な熱処理(灰化やバインダー除去など)が主な焦点である場合:より複雑でなく、より広々としたマッフル炉の方が、より実用的で費用対効果の高いソリューションとなる可能性が高いです。

最終的に、管状炉は材料工学の基本的な変数を精密に制御するための不可欠で多用途なツールです。

要約表:

| 機能 | 主な利点 | 一般的な用途 |

|---|---|---|

| 制御された雰囲気 | 酸化防止、反応プロセスの実現 | CVD、材料合成、アニーリング |

| 高温能力 | 最大1700°C、均一な加熱を保証 | 焼結、結晶成長、合金処理 |

| 真空環境 | 不純物の除去、材料の脱ガス | 高純度処理、真空アニーリング |

KINTEKの高度な管状炉で、お客様の研究室の能力を向上させましょう!卓越したR&Dと自社製造を活用し、当社は管状炉、真空&雰囲気炉、CVD/PECVDシステムを含む、カスタマイズされた高温ソリューションを多様な研究室に提供しています。当社の強力なディープカスタマイズは、お客様固有の実験ニーズに正確に適合し、効率と結果を向上させます。今すぐお問い合わせください。材料加工目標をどのようにサポートできるかご相談させていただきます!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械