管状炉は、特殊な熱処理装置です。均一性と雰囲気制御が非常に重要な、幅広い高温プロセスで使用されます。主な用途には、材料特性を変化させるためのアニーリング、熱分解のための焼成、粉末を固体に結合させるための焼結、材料合成、および化学気相成長(CVD)のようなプロセスによるコーティングの適用などがあります。

管状炉の決定的な特徴は、高温に達する能力だけでなく、厳重に密閉された制御された雰囲気内で、非常に均一な加熱ゾーンを作り出す能力です。このため、汚染や熱の不均一性が結果を損なう可能性のあるデリケートなプロセスには不可欠です。

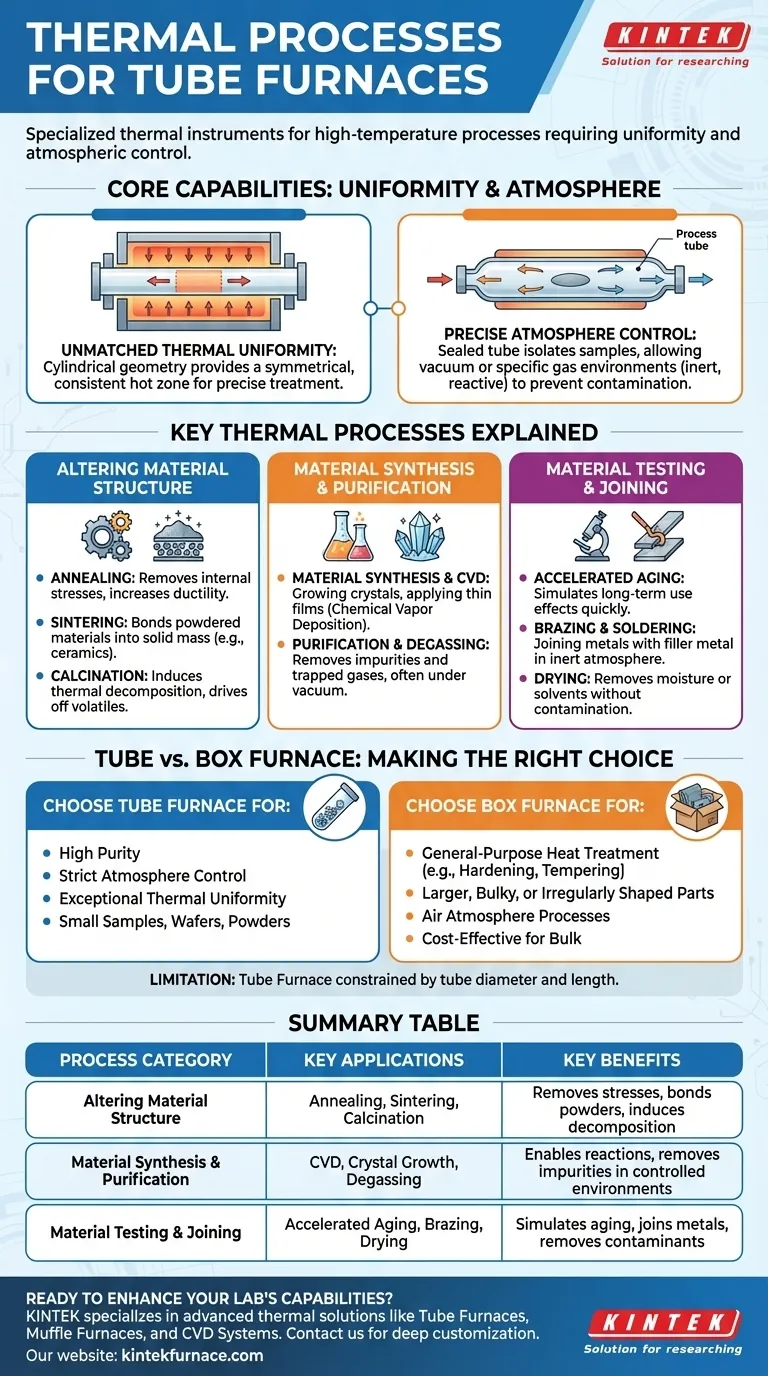

中核となる能力:均一性と雰囲気

特定のプロセスに管状炉が使用される理由を理解するには、まず、ボックス炉のような他の炉タイプと比較した2つの主な利点を理解する必要があります。

比類のない熱均一性

管状炉の円筒形状により、発熱体が中央のプロセスチューブの周囲に対称的に配置されます。

この設計により、炉の中央に非常に均一で安定した「ホットゾーン」が生成されます。少量生産や熱に敏感な材料の場合、これによりサンプル全体が全く同じ熱処理を受けることが保証されます。

精密な雰囲気制御

プロセスチューブは両端を容易に密閉でき、サンプルを外気から隔離します。

この隔離は非常に重要です。これにより、大気中のガスを除去するために真空を引く(脱ガス)、または特定の不活性ガス(アルゴンなど)や反応性ガスを導入して化学反応を可能にすることができます。これにより、不要な酸化が防止され、開放環境では不可能なプロセスが可能になります。

主要な熱処理プロセスの説明

管状炉のユニークな能力は、いくつかのカテゴリーの熱処理に理想的なツールです。

材料構造の変更

これらのプロセスは、慎重に制御された加熱および冷却サイクルを通じて材料の物理的特性を変化させます。

- アニーリング(焼なまし): 材料を加熱し、ゆっくりと冷却することで、内部応力を除去し、延性または軟度を高めます。

- 焼結: 粉末状の材料を融点以下で加熱し、粒子が結合して固体または多孔質塊を形成します。これはセラミックスや粉末冶金で一般的です。

- 焼成(カルサイネーション): 固体材料を高温で加熱し、揮発性物質を放出させたり、相転移を引き起こしたり、熱分解を誘発したりします。

材料合成と精製

これらのプロセスは、新しい材料を作成したり不純物を除去したりするために、清浄で制御された環境に依存しています。

- 材料合成とCVD: 結晶の成長、新規化合物の合成、または特定のプレカーサーガスを必要とする化学気相成長(CVD)による基板への薄膜形成を行います。

- 精製と脱ガス: 材料を加熱し、多くの場合真空下で、揮発性の有機または無機不純物を放出させ、材料構造内に閉じ込められたガスを除去します。

材料試験と接合

制御された環境は、特殊な試験や接合用途にも最適です。

- 加速劣化: 材料を高温にさらすことで、長期間の使用による影響をはるかに短い時間でシミュレートします。

- ろう付けとはんだ付け: 溶融した充填金属を接合部に流し込むことで2つ以上の金属部品を接合します。不活性雰囲気は酸化を防ぎ、きれいな接合を保証します。

- 乾燥: 汚染物質を導入することなく、厳密に制御された方法でサンプルから水分や溶剤を除去します。

トレードオフの理解:管状炉とボックス炉

管状炉が常に適切なツールであるとは限りません。正確な選択は、プロセスの要件に完全に依存します。

管状炉を選択すべき場合

プロセスが高純度、厳密な雰囲気制御、または優れた熱均一性を要求する場合、管状炉は優れた選択肢です。その設計は、何よりもこれらの要素のために最適化されています。

粉末、小型部品、ウェーハ、またはプロセスチューブの範囲内に収まるあらゆるサンプルに理想的です。

ボックス炉がより適している場合

マッフル炉とも呼ばれるボックス炉は、汎用的な主力製品です。精密な雰囲気が主な懸念事項ではない、より大きく、かさばる、または不規則な形状の部品の処理に適しています。

焼入れ、焼戻し、応力除去などのプロセスは、通常、空気中で行われ、より大きなチャンバー容積から恩恵を受けるため、しばしばボックス炉で行われます。

サンプル形状の制約

管状炉の最も重要な制約はそのフォームファクタです。プロセスチューブの直径と長さに根本的に制約されるため、大きすぎるものや不格好な形状の物体には適していません。

用途に合った適切な選択

正しい炉の選択は、特定のプロセス目標に基づいた重要な決定です。

- 材料の純度と雰囲気制御が主な焦点である場合: 高純度アニーリング、CVD、または真空や不活性ガス中での合成などのプロセスには、管状炉が不可欠なツールです。

- デリケートなサンプルの熱均一性が主な焦点である場合: 管状炉の一貫したホットゾーンは、サンプルのすべての部分が同一の熱処理を受けることを保証し、研究や品質管理に不可欠です。

- 空気中で大型またはかさばるアイテムを処理することが主な焦点である場合: ボックス炉はより大きな容量を提供し、焼戻しや焼入れなどの一般的な熱処理にはより費用対効果が高いです。

最終的に、これらの核心的な違いを理解することで、特定の材料加工目標に合わせた正確なツールを選択することができます。

要約表:

| プロセス分類 | 主な用途 | 主な利点 |

|---|---|---|

| 材料構造の変更 | アニーリング、焼結、焼成 | 応力除去、粉末結合、分解誘発 |

| 材料合成と精製 | CVD、結晶成長、脱ガス | 制御された環境下での反応促進、不純物除去 |

| 材料試験と接合 | 加速劣化、ろう付け、乾燥 | 劣化シミュレーション、金属接合、汚染物質除去 |

貴社のラボの能力を、オーダーメイドの熱ソリューションで強化する準備はできていますか?KINTEKは、管状炉、マッフル炉、CVD/PECVDシステムなど、高度な高温炉に特化しています。強力な研究開発と自社製造により、アニーリング、焼結、材料合成などのプロセスにおける貴社独自の実験ニーズを満たすための深いカスタマイズを提供します。今すぐお問い合わせください。当社のソリューションが貴社の熱プロセスに精度と効率性をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉