要するに、PECVDシステムは、高性能な薄膜を成膜するために非常に幅広い産業で使用されています。主な用途は、マイクロエレクトロニクスにおける絶縁層や導電層の作成、光学における反射防止コーティングや耐傷性コーティング、パッケージングにおける保護バリア膜の作成に見られます。この技術の多用途性は、生体医療機器、太陽電池、機械部品の耐摩耗性コーティングにも及んでいます。

PECVDの真の価値は、作成する膜だけにあるのではなく、それを低温で実行できる能力にあります。この単一の利点により、従来の高温成膜法では破壊されてしまうプラスチックパッケージから敏感な電子機器に至るまで、材料の改良への道が開かれます。

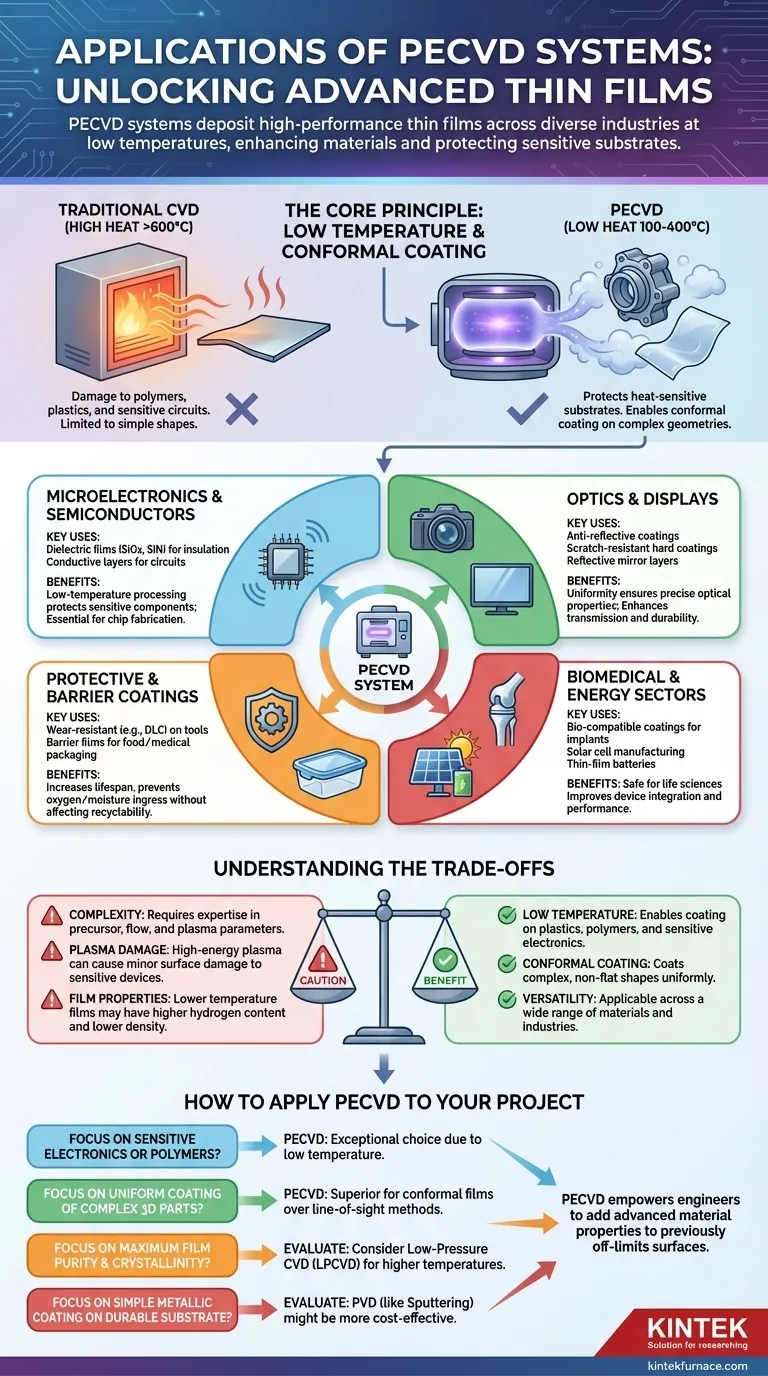

基本原理:なぜ低温がすべてを変えるのか

プラズマ強化化学気相成長法(PECVD)の決定的な特徴は、単に高温に頼るのではなく、エネルギー豊富なプラズマを使用して化学反応を開始することです。この根本的な違いこそが、PECVDがこれほど広く応用できる理由です。

熱に弱い基板の保護

従来の化学気相成長法(CVD)では、多くの場合600〜800°C以上の温度が必要です。ポリマー、プラスチック、特定の集積回路など、多くの材料はこの熱に耐えられません。

PECVDは通常100〜400°Cというはるかに低い温度で動作します。これにより、温度に敏感な基板を損傷、反り、劣化させることなく、高品質な膜を成膜できます。

複雑な形状への均一なコーティングの実現

蒸着やスパッタリングなどの多くの直線的(ライン・オブ・サイト)成膜技術とは異なり、PECVDプロセスの気相前駆体は、複雑な三次元オブジェクトの周囲を流れ、コーティングすることができます。

複雑な形状に均一で均質な(コンフォーマルな)コーティングを作成するこの能力は、機械部品から医療用インプラントに至るまで、平坦でない表面を持つコンポーネントにとって非常に貴重です。

主要な応用分野の分析

低温、高品質な膜、多用途性の組み合わせが、多様な産業用途を可能にします。

マイクロエレクトロニクスおよび半導体分野

これはPECVDの主要な応用分野です。現代の集積回路の構築に不可欠な、二酸化ケイ素(SiO2)や窒化ケイ素(SiN)などの誘電体(絶縁)膜を成膜するために使用されます。

これらの膜は、導電層同士を分離し、チップを環境から保護し、トランジスタの重要な部分を形成します。PECVDは、マイクロファブリケーションプロセスにおける感光性コーティングや導電性コーティングにも使用されます。

光学およびディスプレイ分野

PECVDは、レンズ、ミラー、ディスプレイパネルに正確な薄膜を適用するために使用されます。これらのコーティングは、特定の屈折率を持つように設計され、反射防止特性を生み出し、光透過率を高めることができます。

その他の光学用途には、耐久性のある耐傷性ハードコーティングや、ミラーやその他の光学コンポーネント用の高反射層の作成が含まれます。一貫した光学性能を達成するためには、プロセスの均一性が重要です。

保護およびバリアコーティング

機械工学では、PECVDは工具やコンポーネントに非常に硬い耐摩耗性コーティング(ダイヤモンドライクカーボンなど)を成膜でき、寿命を劇的に延ばします。医薬品および食品包装業界では、PECVDを使用して、プラスチックフィルムに薄い透明なバリア層(多くはシリコンベース)を適用します。このバリアは、酸素や湿気の侵入を防ぎ、リサイクル可能性に影響を与えることなく内容物を保存します。

生体医療およびエネルギー分野

PECVDの低温特性はライフサイエンスにとって極めて重要です。これは、体との統合を改善し、拒絶反応を防ぐために、医療用インプラントを生体適合性材料でコーティングするために使用されます。その他の用途には、細胞培養用の表面や高度なドラッグデリバリーシステムが含まれます。

エネルギー分野では、PECVDは太陽電池(ソーラーパネル)の製造や、次世代バッテリーおよびエネルギー貯蔵用の薄膜材料の開発における重要なプロセスです。

トレードオフを理解する

PECVDは強力ですが、万能の解決策ではありません。その動作環境を理解することが、導入を成功させる鍵となります。

前駆体とプラズマの複雑さ

最終的な膜の品質は、使用される前駆体ガス、ガス流量、圧力、プラズマ電力に大きく依存します。この多変数プロセスを最適化するには、望ましい膜特性を達成するためにかなりの専門知識が必要です。

プラズマ誘起損傷の可能性

低温処理により基板は熱的損傷から保護されますが、高エネルギーのプラズマ自体が、注意深く制御されない場合、わずかな表面損傷や不純物の混入を引き起こすことがあります。これは、極度に敏感な電子デバイスにとって重要な考慮事項です。

膜の純度と密度

PECVDは低温で動作するため、結果として得られる膜は水素をより多く含む場合があり、高温法で成長させた膜と比較して密度がわずかに低くなることがあります。最高の純度または結晶品質を必要とするアプリケーションでは、他の方法がより適切かもしれません。

プロジェクトへの適用方法

成膜技術の選択は、基板材料と目的の膜特性によって完全に決定されるべきです。

- 主な焦点が敏感な電子機器やポリマー基板である場合:低温処理により基板の損傷を防ぐため、PECVDは優れた選択肢です。

- 主な焦点が複雑な3D部品を均一にコーティングすることである場合:PECVDが均一な膜を作成できる能力は、直線的(ライン・オブ・サイト)成膜技術よりもはるかに優れています。

- 主な焦点が最大の膜純度と結晶性である場合:PECVDがニーズを満たすか、あるいは低温CVD(LPCVD)のような高温法が必要かどうかを評価する必要があります。

- 主な焦点が耐久性のある基板への単純な金属コーティングである場合:スパッタリングのような単純な物理気相成長法(PVD)の方が費用対効果が高い可能性があります。

最終的に、PECVDは、エンジニアがこれまで高温による改良が不可能であった表面に、高度な材料特性を追加できるようにします。

要約表:

| 応用分野 | 主な用途 | 主な利点 |

|---|---|---|

| マイクロエレクトロニクスと半導体 | 誘電体膜(例:SiO2、SiN)、導電層 | 低温処理、敏感な回路の保護 |

| 光学とディスプレイ | 反射防止コーティング、耐傷性層 | 均一なコーティング、正確な光学特性 |

| 保護およびバリアコーティング | 耐摩耗性コーティング(例:DLC)、包装用バリア膜 | 複雑な形状への均一なコーティング、耐久性の向上 |

| 生体医療およびエネルギー | インプラント用生体適合性コーティング、太陽電池製造 | 熱に弱い基板への使用を可能にする、デバイス性能の向上 |

KINTEKでPECVDの可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力な深層カスタマイズ機能によって補完されています。マイクロエレクトロニクス、光学、生体医療分野のいずれに進んでいても、当社の専門知識が最適なパフォーマンスと効率を保証します。当社のラボ能力を強化し、イノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

よくある質問

- PECVDプロセスではどのようにプラズマが生成されますか?低温薄膜堆積の鍵

- PVDとPECVDの違いは何ですか?適切な薄膜コーティング技術を選択する

- PECVDにおける4つの主要なプロセスパラメータは何ですか?薄膜堆積制御を習得する

- PECVDの正式名称は何ですか、またその主な機能は何ですか?低温薄膜堆積技術を発見する

- UMGシリコン太陽電池の不動態化におけるPECVDシステムの機能は何ですか?水素による効率向上

- PECVDシステムで許可されている材料は何ですか?優れた薄膜堆積のために互換性を確保してください

- プラズマCVDプロセスとは何ですか?低温で高品質な薄膜を実現

- PECVDとCVDの膜品質を比較する:基板に最適な成膜方法を選択する