標準的なRF電源以外に、プラズマ誘起化学気相成長(PECVD)リアクターは、直流(DC)およびマイクロ波エネルギーによっても駆動されます。高周波(RF)が最も一般的な方法ですが、各電源は独自の物理的メカニズムによってプラズマを生成します。この選択は、成膜プロセス、さまざまな材料への適合性、および成膜膜の最終的な特性に根本的な影響を与えます。

PECVDの電源(RF、DC、またはマイクロ波)の選択は、重要なプロセス決定です。これはプラズマの特性を直接決定し、その特性が導電性基板と絶縁性基板への成膜への適合性を決定し、密度や均一性などの最終膜特性に影響を与えます。

電源の役割の理解

PECVDシステムにおける電源の唯一の目的は、中性反応性ガスを化学的に反応性の高いプラズマに変換するために必要なエネルギーを供給することです。エネルギーの供給方法がプロセスを定義します。

標準:高周波(RF)PECVD

RF PECVDはその多様性から業界の主要な手法です。通常13.56 MHzのRF電源を使用して、2つの電極間に振動する電場を生成します。

この交流電場は自由電子を活性化し、電子は衝突してガス分子をイオン化します。電場は交流であるため、導電経路を必要とせず、導電性基板と絶縁性基板の両方への膜堆積に効果的です。

RFの主な代替手段

標準的なRFアプローチが理想的でない場合、DCおよびマイクロ波電源は特殊な機能を提供します。

直流(DC)PECVD

DCシステムでは、カソードとアノードの間に一定の高温電位が印加されます。これにより連続的な「グロー放電」プラズマが生成されます。

この方法はよりシンプルで、非常に高い成膜速度を達成できます。しかし、重大な制限があります。それは、電気回路を完成させるために導電性基板またはターゲットが必要であるということです。したがって、ガラスや二酸化ケイ素などの絶縁体に直接膜を堆積させるのには適していません。

マイクロ波(MW)PECVD

マイクロ波PECVDは、通常2.45 GHzの電磁波を使用してガスを活性化します。これは多くの場合、内部電極なしで行われ、マイクロ波はガスを含む石英チャンバー内に導かれます。

この技術は非常に高密度のプラズマを生成します。つまり、ガスの中でイオン化されている割合が高くなります。その結果、高い速度で成膜され、基板温度が低くなる可能性のある、より高品質で高密度の膜が得られます。

電源の選択:トレードオフの比較

適切な電源を選択するには、材料の要件、目的の膜の品質、およびプロセスの複雑さのバランスを取る必要があります。

基板材料の適合性

RF PECVDは最も柔軟な選択肢であり、導電性基板と絶縁性基板の両方で同様にうまく機能します。

DC PECVDは、導電性基板を伴う用途に根本的に制限されます。

マイクロ波PECVDも非常に柔軟です。電極レスで実現できるため、導電性材料と絶縁性材料の両方に優れており、潜在的な汚染源を排除できます。

プラズマ密度と膜質

RFおよびDCシステムのプラズマは、通常、マイクロ波システムのものよりも密度が低くなります。これは幅広い用途には十分です。

マイクロ波PECVDは、特異的に高密度で高度に解離したプラズマを生成します。これは、合成ダイヤモンド膜や高品質の窒化ケイ素などの成膜が難しい高純度材料の堆積において重要な利点です。

成膜速度とシステムコスト

DC PECVDは、特定の金属膜や導電性膜に対して非常に高い成膜速度を提供でき、一般的に、よりシンプルで低コストの電力供給ハードウェアに依存します。

RF PECVDは中程度の成膜速度を提供し、コストと複雑さにおいて業界標準を表します。

マイクロ波PECVDも高い成膜速度を達成できますが、システムコンポーネント(マグネトロン、導波管、チューナー)は実装と保守がより複雑で高価になる可能性があります。

アプリケーションに最適な選択をする

プロセス目標が電源選択の究極の指針となります。

- すべての材料タイプにわたる多様性が主な焦点である場合: RF PECVDは、導電性基板と絶縁性基板の両方に対応する、確立された柔軟な標準です。

- 導電性基板への高速度成膜が主な焦点である場合: DC PECVDは、よりシンプルで、多くの場合より高速で、よりコスト効率の高いソリューションを提供します。

- 最高の膜品質と密度を達成することが主な焦点である場合: マイクロ波PECVDは、ダイヤモンド膜や先端誘電体などの要求の厳しいアプリケーションに理想的な高密度プラズマを生成します。

これらの根本的な違いを理解することで、材料要件と目的の膜結果に直接適合する電源を選択できるようになります。

まとめ表:

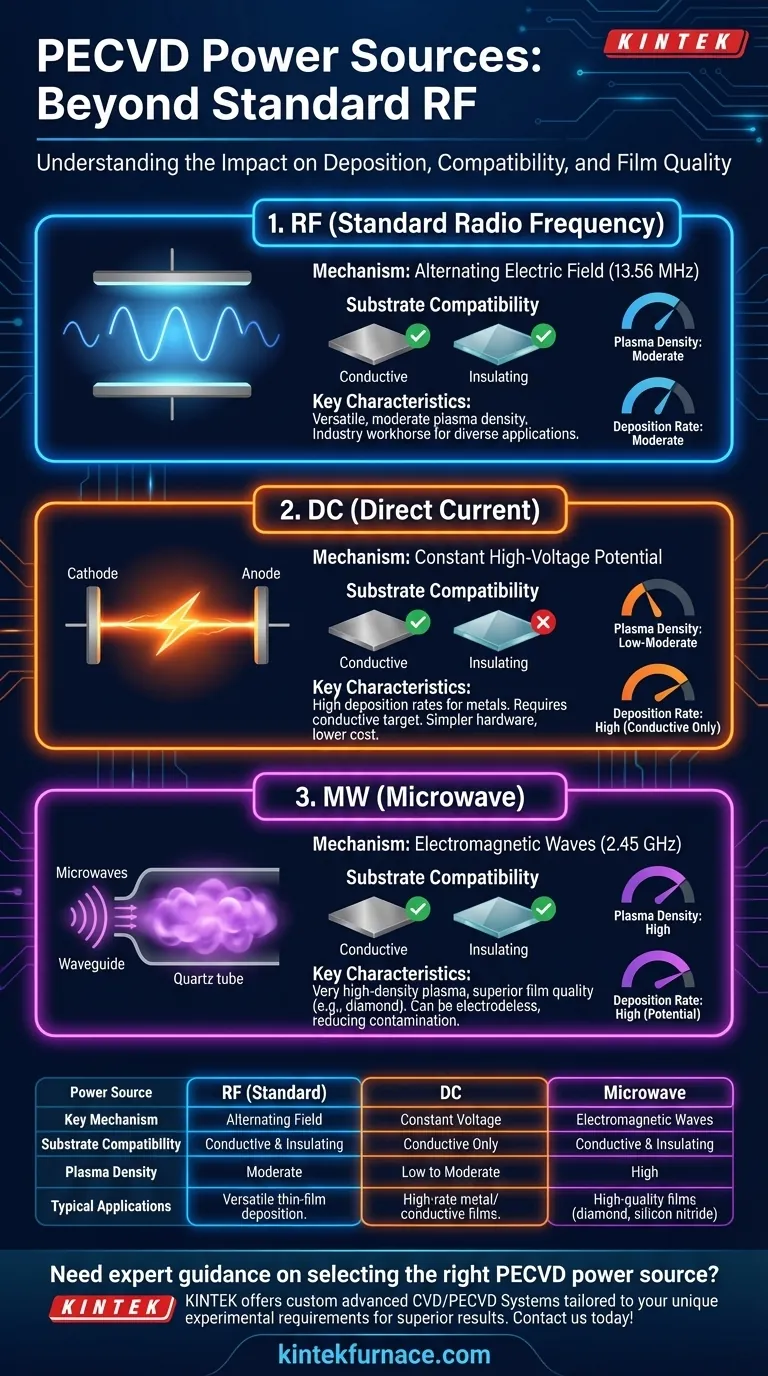

| 電源 | 主要なメカニズム | 基板適合性 | プラズマ密度 | 一般的な用途 |

|---|---|---|---|---|

| RF(標準) | 13.56 MHzでの交流電場 | 導電性および絶縁性基板 | 中程度 | 多様な薄膜成膜 |

| DC | 一定の高温電位 | 導電性基板のみ | 低〜中程度 | 高速度の金属/導電性膜 |

| マイクロ波 | 2.45 GHzでの電磁波 | 導電性および絶縁性基板 | 高 | ダイヤモンド膜や窒化ケイ素などの高品質膜 |

ラボのPECVD電源を選択するための専門的なガイダンスが必要ですか? KINTEKでは、優れた研究開発と社内製造を活用し、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、導電性基板であろうと絶縁性基板であろうと、高い成膜速度であろうと優れた膜品質であろうと、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、当社のテーラーメイドのPECVDソリューションがお客様の研究および生産成果をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械