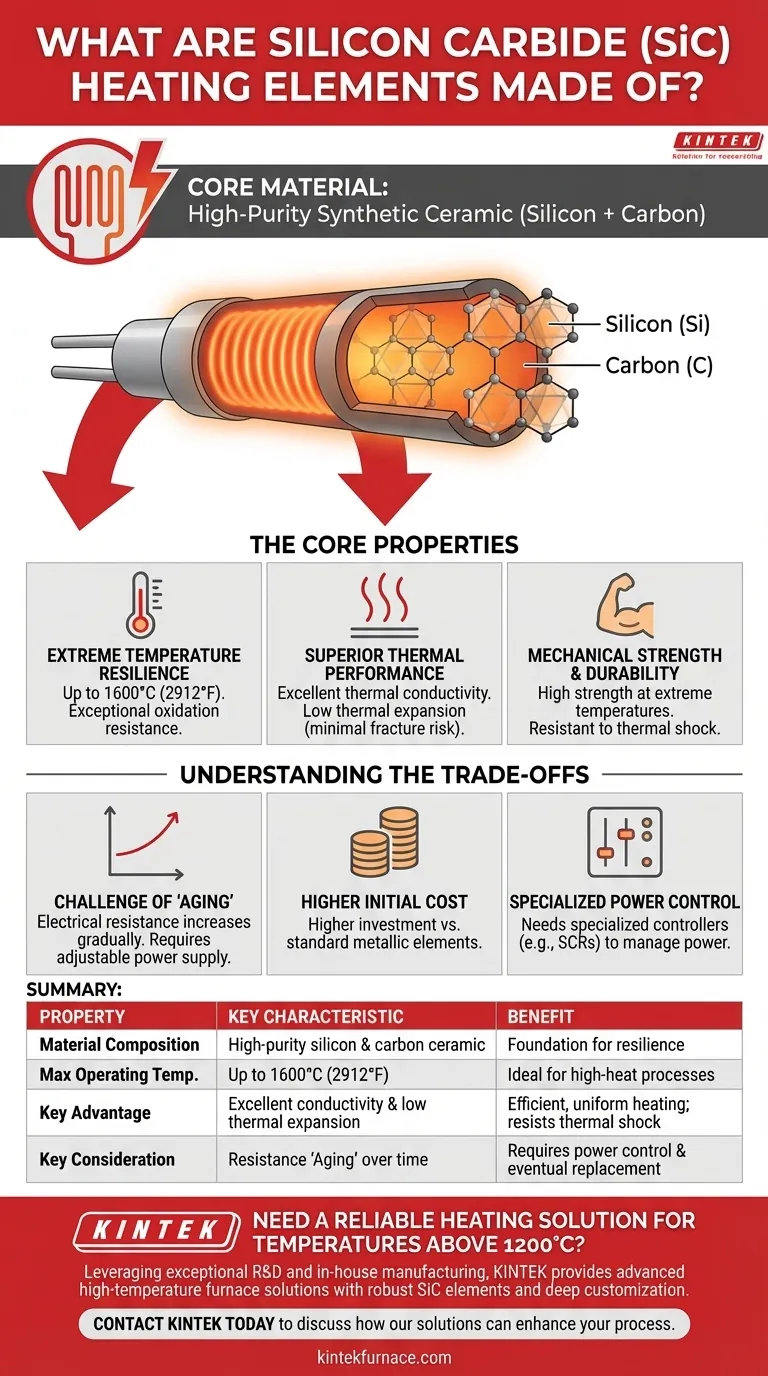

その核となるのは、炭化ケイ素(SiC)発熱体は、ケイ素と炭素からなる高純度の合成セラミック材料から製造されています。この炭化ケイ素として知られる材料は、極めて高温の産業および実験室環境で信頼性と効率性を兼ね備えた機能を発揮する独自の能力のために特別に選ばれています。

「炭化ケイ素」という単純な答えもありますが、その使用の真の理由は、従来の金属製発熱体とは一線を画す、極限温度での耐性、熱効率、機械的強度の独自の組み合わせにあります。

炭化ケイ素の主要特性

SiCがなぜ要求の厳しい加熱用途に選ばれる材料であるかを理解するには、まずその基本的な特性を理解する必要があります。これらの特性が連携して、他の材料では失敗するような性能を発揮します。

極限温度耐性

炭化ケイ素は、1600°C (2912°F)までの炉温度で動作できます。

その化学構造は、優れた耐酸化性を提供し、これらの高温で酸素にさらされても容易に劣化したり故障したりしません。

優れた熱性能

SiCは優れた熱伝導性を持ち、炉やプロセスチャンバー全体に熱を非常に効率的かつ均一に伝達できます。

また、低い熱膨張係数も備えています。これは、加熱および冷却時にほとんど膨張・収縮しないことを意味し、内部応力と熱衝撃による破損のリスクを大幅に低減します。

機械的強度と耐久性

熱で弱くなる多くの材料とは異なり、炭化ケイ素は極限温度でも高い強度を維持します。

この固有の耐久性により、急速な加熱および冷却サイクルのストレスに非常に強く、過酷な条件下での動作寿命を延ばします。

トレードオフの理解

完璧な材料はありません。SiCを客観的に評価するには、その運用コストとメンテナンス要件を認識する必要があります。これらは欠陥ではなく、高性能を達成するためのエンジニアリング上のトレードオフです。

「経年劣化」の課題

SiC素子の最も重要な特性は「経年劣化」であり、これは素子の電気抵抗が動作寿命にわたって徐々に増加する現象です。

これにより、必要な電力出力を維持するために、時間の経過とともに電圧を上げて供給できる電源システム(通常は複数の電圧タップを備えた変圧器を使用)が必要になります。最終的には、素子を交換する必要がありますが、均一な加熱を確保するために、多くの場合、一致するグループで交換されます。

高い初期費用

SiC発熱体とその必要な電力制御システムは、カンタル(FeCrAl)のような標準的な金属製発熱体と比較して、初期設備投資が高くなります。

このコストは、適切な用途における長寿命、高温対応能力、およびエネルギー効率と比較検討されます。

専門的な電力制御

経年劣化効果のため、SiC素子を固定電圧源に単純に接続することはできません。素子の抵抗が変化するにつれて電力出力を正確に管理できる、サイリスタ(SCR)などの専門的なコントローラーが必要です。

SiCはあなたの用途に適した選択肢ですか?

あなたの決定は、プロセスの要件と材料の明確なプロファイルの分析に基づいて行われるべきです。

- 高い熱均一性で1200°Cを超えるプロセス温度を達成することが主な焦点である場合:SiCは、セラミックス、冶金、ガラス製造における要求の厳しい用途で業界標準の選択肢です。

- 低温作業で初期設備コストを最小限に抑えることが主な焦点である場合:従来の金属製発熱体は、多くの場合、より経済的で簡単なソリューションです。

- 運用上の予測可能性とメンテナンスが主な焦点である場合:SiCの経年劣化特性を予算化し、計画する必要があります。これには、定期的な電力調整と最終的なグループ交換が必要です。

炭化ケイ素の長所と特定の運用上の要求の両方を理解することで、熱処理の目標に合った適切なツールを選択できます。

概要表:

| 特性 | 主要な特徴 | 利点 |

|---|---|---|

| 材料組成 | 高純度ケイ素と炭素セラミック | 極限温度耐性の基盤を提供 |

| 最大動作温度 | 最大1600°C (2912°F) | 要求の厳しい高温プロセスに最適 |

| 主な利点 | 優れた熱伝導率と低い熱膨張 | 効率的で均一な加熱を保証し、熱衝撃に耐える |

| 主な考慮事項 | 時間の経過による抵抗の「経年劣化」 | 専門的な電力制御と最終的なグループ交換が必要 |

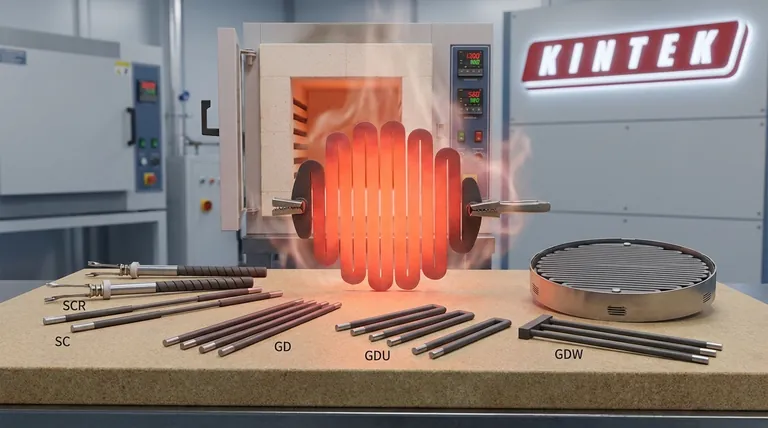

1200°Cを超える温度に対応する信頼性の高い加熱ソリューションが必要ですか?

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。当社のマッフル炉、管状炉、雰囲気炉などの製品ラインには、優れた性能を発揮するために堅牢なSiC発熱体がしばしば採用されています。

これに加えて、お客様独自の実験要件を正確に満たす強力な深いカスタマイズ機能を提供し、最適な熱均一性と効率を保証します。

今すぐKINTELにお問い合わせください。当社の高温炉ソリューションがお客様のプロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド