簡単に言えば、電気炉の急速加熱・冷却機能は、運用効率の向上に直結します。この機能により、熱処理サイクルを大幅に短縮でき、研究室や生産のスループットが根本的に向上します。

すべての電気炉は制御された高温環境を提供しますが、急速加熱・冷却機能を追加することで、電気炉は単なるオーブンから高性能ツールへと変貌します。この機能は単に速度に関するものではなく、熱プロセス全体に対するより高度な制御を獲得し、新しい材料処理を可能にし、ワークフローを最大化することにあります。

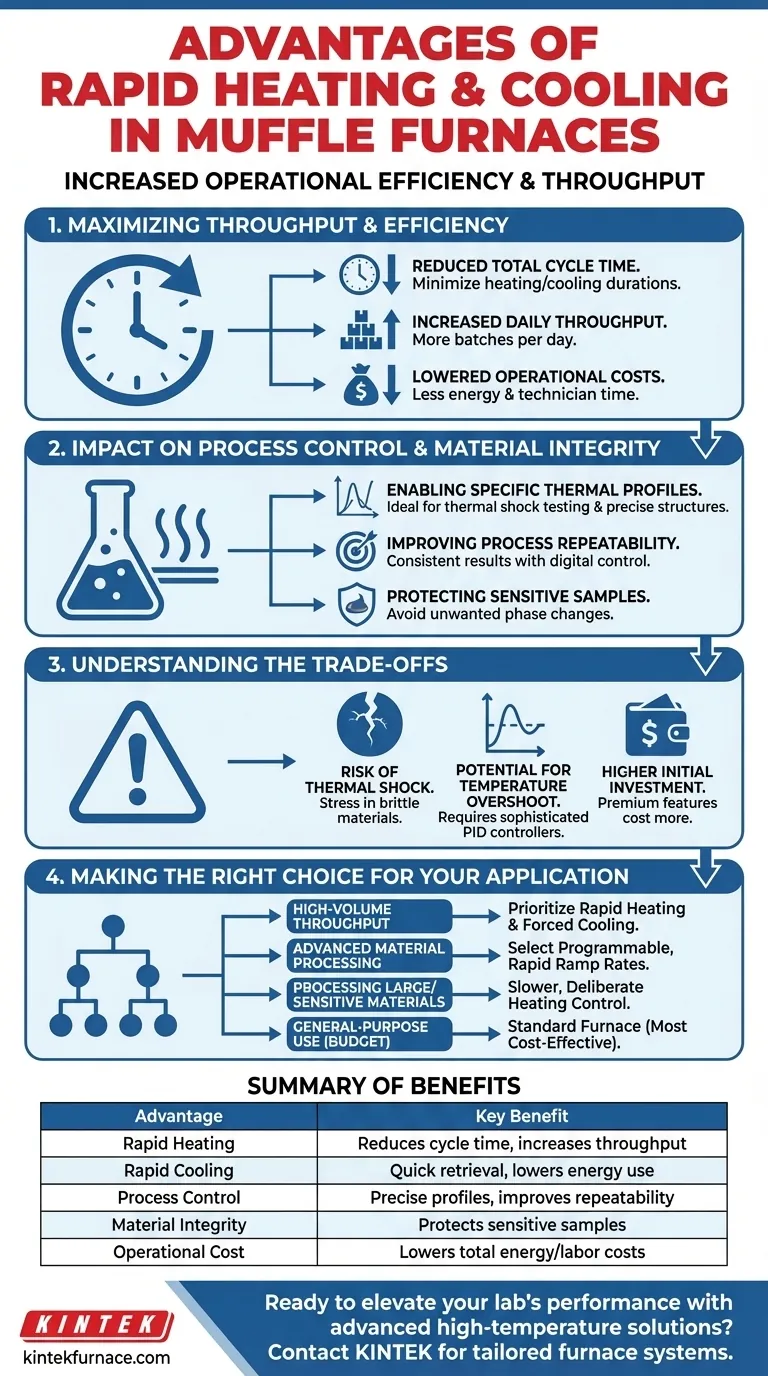

中核となる利点:スループットと効率の最大化

急速な温度サイクルによる最も重要な利点は、生産性への直接的な影響です。電気炉が加熱・冷却に費やす時間を最小限に抑えることで、プロセスループ全体を短縮できます。

総サイクル時間の短縮

標準的な電気炉では、目標温度に達するだけで1時間以上かかることがあります。急速加熱用に設計されたモデルでは、これをはるかに速く達成でき、非生産的な待ち時間を劇的に短縮します。

同じ原理が冷却にも当てはまります。電気炉が自然冷却されるのを何時間も待つ代わりに、強制冷却システムはチャンバーを安全な取り扱い温度に迅速に戻し、サンプルを取り出して次のサイクルを開始できるようにします。

一日あたりのスループットの増加

品質管理ラボ、研究施設、または小規模生産にとって、この時間短縮は累積的です。サイクルタイムが短縮されるということは、1日に実行できるバッチが増え、より多くの機器を追加することなく施設の能力を効果的に向上させることを意味します。

運用コストの削減

効率は時間だけでなく、コストにも関係します。昇温時の最大電力消費は高くなる可能性がありますが、全体の運転時間が大幅に短縮されることで、サイクルあたりの総エネルギー消費量が低くなる可能性があります。さらに、電気炉を待つ時間が短縮されることで、技術者やオペレーターの時間をより効率的に使用できます。

プロセス制御と材料の完全性への影響

単なる速度だけでなく、急速サイクルは、高度な材料科学アプリケーションにとって不可欠な、より高度な制御を提供します。これは、電気炉の物理的特性に制約されることなく、正確な熱プロファイルを指定する力を与えます。

特定の熱プロファイルの実現

熱衝撃試験や特定の結晶構造の作成など、一部のプロセスでは非常に迅速な温度変化が必要です。従来の電気炉ではこれらの処理を行うことはできません。急速加熱・冷却は、このようなアプリケーションにとって単なる機能強化ではなく、必須要件です。

プロセス再現性の向上

デジタル制御された急速加熱システムは、プログラムされた熱プロファイルを高精度で実行します。これにより、すべてのバッチがまったく同じ条件にさらされるため、速度が遅く制御の不十分な加熱サイクルと比較して、より一貫性のある再現可能な結果が得られます。

敏感なサンプルの保護

特定の材料では、中間温度で長時間保持されると、望ましくない相変化、酸化、または粒成長を引き起こす可能性があります。これらの温度ゾーンを迅速に通過できる能力は、サンプルの最終的な完全性と特性を維持するために非常に重要です。

トレードオフを理解する

非常に有益ではありますが、この機能はすべてのアプリケーションにとって普遍的に優れているわけではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

熱衝撃のリスク

熱衝撃試験を可能にするまさにその機能が、他の材料にとっては欠点となることがあります。急激な温度変化は、セラミックやガラスのような脆性材料にストレスを与え、ひび割れや破損を引き起こす可能性があります。汎用性を確保するためには、遅い昇温速度も可能なプログラマブルコントローラーが不可欠です。

温度オーバーシュートの可能性

急速加熱用に設計されたシステムは、温度が設定点を超えるのを防ぐために、洗練されたPIDコントローラーと組み合わせる必要があります。迅速に加熱するが、常に目標温度を超過する電気炉は、サンプルを台無しにし、結果を損なう可能性があります。

高い初期投資

高度な断熱材、高出力の発熱体、および強制冷却システムを備えた電気炉は、通常、高価格になります。効率向上によるメリットを、初期設備投資の増加と比較検討する必要があります。

アプリケーションに適した選択をする

最終的に、急速加熱・冷却の必要性は、お客様の特定の目標と材料に完全に依存します。

- 大量のスループットが主な焦点である場合:急速加熱と強制冷却機能を備えたモデルを優先し、1日に実行できるサイクル数を最大化します。

- 高度な材料処理が主な焦点である場合:特定の再現性のある熱プロファイルを実現するために、プログラム可能な急速昇温速度を提供する電気炉を選択します。

- 大型または非常に敏感な材料の処理が主な焦点である場合:熱衝撃を防ぐために、生のスループットよりも、より緩やかで慎重な加熱制御を備えた電気炉の方が重要になる場合があります。

- 限られた予算で汎用的な使用が主な焦点である場合:プレミアムな急速サイクル機能を備えていない標準的な電気炉が最も費用対効果の高いソリューションであり、多くの一般的なアプリケーションで信頼性の高い性能を発揮します。

適切な電気炉を選択することは、機器の能力を独自の運用上および科学的ニーズに合わせることです。

要約表:

| 利点 | 主なメリット |

|---|---|

| 急速加熱 | サイクル時間を短縮し、1日のスループットを増加させる |

| 急速冷却 | 迅速なサンプル回収を可能にし、エネルギー使用量を削減する |

| プロセス制御 | 正確な熱プロファイルを可能にし、再現性を向上させる |

| 材料の完全性 | 敏感なサンプルを望ましくない変化から保護する |

| 運用コスト | サイクルあたりの総エネルギーおよび人件費を削減する |

高度な高温ソリューションで研究室のパフォーマンスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究室に合わせた炉システムを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験ニーズを正確に満たすための強力な詳細なカスタマイズ能力に支えられています。当社の急速加熱・冷却機能がお客様の効率と結果をいかに最大化できるかについて、今すぐお問い合わせください!

ビジュアルガイド