近年、マッフル炉技術は、かつての単純な高温炉をはるかに超えて進化してきました。現在の主要な進歩は、優れた発熱体材料、正確なデジタル制御と自動化、そしてエネルギー効率とカスタマイズ可能な設計に重点が置かれています。これらの改善により、マッフル炉は現代の実験室および産業用途に不可欠な洗練された機器へと変貌しました。

マッフル炉の核となる進歩は、粗い高温を提供するものから、正確に制御され、均一で再現性のある熱処理を提供するものへの移行です。これは、高度な材料、インテリジェントな制御システム、およびアプリケーション固有の設計の組み合わせによって実現されます。

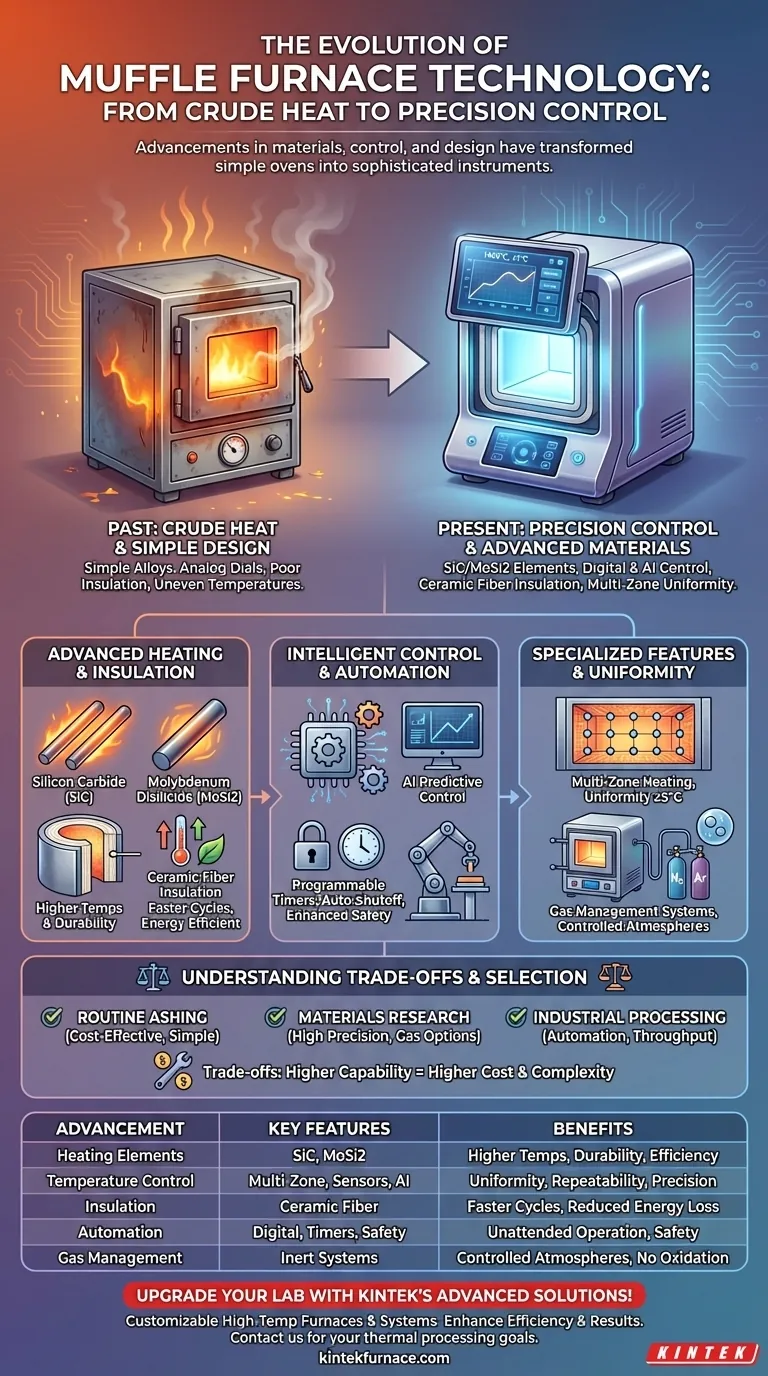

核となる進化:粗い熱から精密制御へ

現代のマッフル炉は、正確な熱条件を達成し維持する能力によって定義されます。この精度は、単一の変更の結果ではなく、いくつかの主要なコンポーネントにわたる進化の結果です。

高度な発熱体:効率のエンジン

あらゆる炉の心臓部は発熱体です。古い設計では単純な金属合金がよく使用されていましたが、現代の炉は優れた材料を活用しています。

炭化ケイ素(SiC)や二ケイ化モリブデン(MoSi2)は、現在、高度なモデルで一般的です。これらの材料は、高い融点と優れた熱伝導性により、耐久性の向上、高い動作温度、およびエネルギー効率の向上を可能にします。

前例のない温度均一性

材料研究や試料の灰化などのプロセスでは、チャンバー全体がまったく同じ温度であることは非常に重要です。

初期の炉は、しばしばホットスポットとコールドスポットに悩まされていました。今日のモデルは、多ゾーン加熱と高度なセンサー配置(K型またはJ型熱電対など)を組み込むことで、±5°C以内の精度で温度均一性を確保しています。

優れた断熱材とチャンバー設計

効率と速度は断熱材に直接関係しています。現代の炉は、先進的で軽量なセラミックファイバー断熱材を使用しています。

この改善により、加熱および冷却時間が短縮され、スループットが向上します。また、熱損失を防ぐことでエネルギー消費を大幅に削減し、炉の表面温度を低く保ち、より安全な操作を可能にします。

インテリジェンスと自動化:現代の頭脳

最も目に見える進歩は、炉の動作を制御するシステムにあります。これらのシステムは、以前は達成できなかったレベルの精度と安全性を提供します。

高度なデジタル制御

単純なアナログダイヤルは、多くの場合7セグメントLEDまたはフルグラフィックディスプレイを備えた洗練されたデジタルコントローラーに置き換えられました。

これらのコントローラーにより、オペレーターは複数の昇温・保持を含む複雑な加熱プロファイルをプログラムできます。一部の先進的な設計では、予測制御のためにAIを統合し、温度変化を予測してオーバーシュートを防ぎ、より厳密な安定性を維持しています。

再現性と安全性のための自動化

自動化は、ヒューマンエラーを減らし、ラボの効率を向上させるための鍵です。現代の炉には、無人運転を可能にするプログラム可能なタイマー(多くの場合999時間まで)が搭載されています。

決定的なことに、この自動化は強化された安全機能に結びついています。自動シャットオフ、ドアインターロック、過昇温保護が標準装備されており、オペレーターとサンプルを保護します。

洗練されたガス管理システム

多くの現代のアプリケーションでは、酸化を防ぐため、または特定の反応を促進するために、特定の雰囲気で材料を処理する必要があります。

高度な炉には、ガス管理システムを装備することができます。これにより、窒素やアルゴンなどの不活性ガスを導入し、汚染から隔離された制御された環境を作り出すことができます。

トレードオフを理解する

現代の進歩は大きな利点をもたらしますが、情報に基づいた決定を下すためには、関連するトレードオフを理解することが重要です。

コスト対機能

高性能な機能には価格が伴います。二ケイ化モリブデン発熱体、多ゾーン制御、高度なガス管理システムを備えた炉は、基本的なモデルよりも初期投資が高くなります。

複雑さとメンテナンス

高度にプログラム可能なコントローラーと複数のサブシステムを備えた炉は、本質的に複雑です。これには、より多くのオペレーターのトレーニングと、高度なセンサーや制御基板などのコンポーネントに対する専門的なメンテナンスが必要になる場合があります。

アプリケーション固有の制限

単一の炉がすべてのタスクに完璧であるとは限りません。高温材料科学(例:1400°C以上)用に設計された炉は、単純な低温灰化手順には非効率的であるか、過剰なサイズである可能性があります。

アプリケーションに適した選択をする

適切なマッフル炉を選択するには、その機能を特定の目標に合わせる必要があります。

- ルーチン的な灰化や基本的な熱処理が主な目的の場合:シンプルなデジタルコントローラーと1200°Cまでの温度範囲を持つ標準的で信頼性の高い炉が、最も費用対効果の高い選択肢となることがよくあります。

- 先端材料研究が主な目的の場合:優れた温度均一性、高精度コントローラー、および制御されたガス雰囲気のオプションを備えた炉を優先してください。

- 高スループットの産業処理が主な目的の場合:堅牢な自動化、迅速な加熱/冷却サイクル、および長期的な運用コストを最小限に抑えるためのエネルギー効率の高い設計を探してください。

これらの技術的進歩を理解することで、単なる熱源としてだけでなく、科学的または産業的目標を達成するための正確なツールとして機能する機器を選択できます。

まとめ表:

| 進歩 | 主な機能 | 利点 |

|---|---|---|

| 発熱体 | 炭化ケイ素(SiC)、二ケイ化モリブデン(MoSi2) | 高温、耐久性、エネルギー効率 |

| 温度制御 | 多ゾーン加熱、精密センサー | ±5°C以内の均一性、再現性のある結果 |

| 断熱材 | 軽量セラミックファイバー | 加熱/冷却の高速化、熱損失の削減 |

| 自動化 | プログラム可能なコントローラー、タイマー、安全機能 | 無人運転、エラー削減、安全性向上 |

| ガス管理 | 不活性ガスシステム | 制御された雰囲気、酸化防止 |

KINTEKの先進的なマッフル炉ソリューションで、研究室をアップグレードしましょう!優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温炉を様々な研究室に提供しています。当社の深いカスタマイズ能力により、お客様独自の実験ニーズに正確に適合し、効率と成果を向上させます。今すぐお問い合わせください。お客様の熱処理目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド