原則として、その通りです。十分に高い真空度は、炉内での酸化を防ぐための主要かつ最も効果的な方法です。加熱チャンバーから酸素やその他の反応性ガスを機械的に除去することで、酸化プロセスが発生するために必要な主要な反応物を排除します。

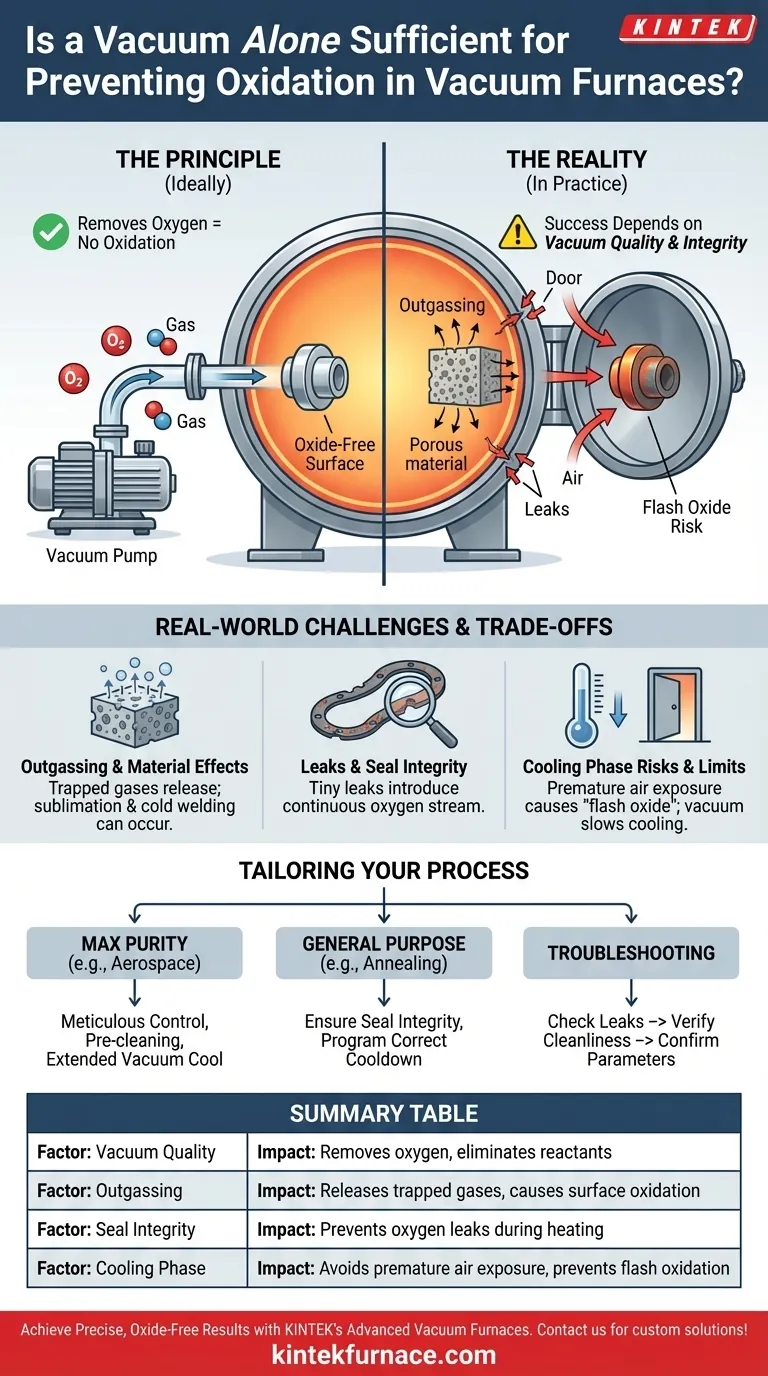

中心的な問題は、真空が酸化を防ぐことができるかどうかではなく、その真空の「品質と完全性」が加熱および冷却サイクル全体を通じて維持できるかどうかです。実際には、酸化のない結果を得ることは、真空ポンプ単体よりも、リーク、材料からのアウトガス、および冷却段階の管理に大きく依存します。

基本原理:真空がいかにして酸化を防ぐか

反応物の除去

酸化は、材料と酸化剤(最も一般的には酸素)との間の化学反応です。この反応は熱によって著しく加速されます。

真空炉の主な機能は、加熱プロセスが始まる前に、密閉チャンバーから空気、したがって酸素の大部分を排気することです。酸素が存在しなければ、温度に関係なく、酸化は単に起こり得ません。

クリーンで制御された環境

このプロセスにより、金属などの材料をろう付け、焼きなまし、硬化などのプロセスで非常に高い温度に加熱しても、望ましくない酸化皮膜が形成されないことが保証されます。

その結果、クリーンで明るい表面仕上げが得られ、ろう付けの場合には、強固で汚染されていない接合部が得られます。

なぜ「完全な」真空がすべてではないのか

真空はそのプロセスの基盤ですが、その最終的な成功はいくつかの現実の要因によって決まります。単に「真空を引く」という行為だけでは、酸化のない結果を保証するものではありません。

アウトガスの問題

多くの材料、特に多孔質のものや複雑な形状のものは、微細な空気、水蒸気、その他のガスを内部に閉じ込めています。

これらの材料を真空下で加熱すると、閉じ込められていたガスがアウトガスと呼ばれるプロセスでチャンバー内に放出されます。これにより、密閉性の高い炉であっても、表面酸化を引き起こすのに十分な酸素が再導入される可能性があります。

リークとシール材の完全性

真空炉は、そのシール材と同じくらい優れているにすぎません。ガスケット、フランジ、継手は時間とともに劣化し、ごくわずかなリークを発生させる可能性があります。

高温では、非常に小さなリークであっても、連続的な酸素の流れを導入し、プロセス全体を危険にさらす可能性があります。そのため、プロセスガイドラインで言及されている「真の真空環境」は、細心のシステムメンテナンスに依存しています。

冷却中の汚染

おそらく最も見落とされがちなリスクは、冷却サイクル中の空気への早期の暴露です。ワークピースが熱いとき、酸化に対して最も脆弱になります。

材料が臨界酸化温度を上回っている間に真空が破られたり、炉のドアが開かれたりすると、表面に「フラッシュ酸化」層が即座に形成され、真空プロセスのすべての成果が無駄になります。

トレードオフと課題の理解

材料加工のために真空に頼ることは、成功した結果のために管理されなければならない特有の考慮事項をもたらします。

材料固有の反応

ガス分子がほとんどない状態では、特定の材料の挙動が異なる場合があります。一部の元素は高温で固体から直接気体に変化する昇華を開始する可能性があります。

別の場合には、真空によって作成された超クリーンな表面の直接的な結果として、溶融することなく圧力下で2つの完全にクリーンな金属表面が融合する現象、すなわち冷間溶接が発生することがあります。

冷却の限界

真空は優れた断熱材です。これは高温に効率的に到達するためには利点ですが、冷却にとっては大きな課題となります。

対流を促進するガスがないため、ワークピースから熱を除去するのは遅くなる可能性があります。これによりサイクル時間が延長され、熱衝撃や空気への早期暴露を防ぐために冷却段階の慎重な管理が必要になります。

装置のメンテナンスとコスト

高真空ポンプは、信頼性高く動作するために大幅なメンテナンスが必要です。シール材とガスケットは消耗部品であり、定期的に点検および交換する必要があります。

高品質の真空を達成し維持することは、大気圧ベースの熱処理と比較して運用コストを増加させる、エネルギー集約的なプロセスです。

これをあなたのプロセスに適用する方法

あなたの方法は、材料の感度と最終製品の望ましい品質に合わせて調整する必要があります。

- 主な焦点が最大の純度と接合強度(例:航空宇宙ろう付け)である場合: あなたの成功は、アウトガスを最小限に抑えるための部品の予備洗浄や、部品が酸化温度を十分に下回るまで真空を維持することを含む、細心のプロセス制御にかかっています。

- 主な焦点が汎用熱処理(例:焼きなまし)である場合: あなたの主要な懸念は、炉のシールの完全性を確保し、チャンバーをパージする前に酸化を防ぐために冷却サイクルが正しくプログラムされていることを確認することです。

- 酸化の問題のトラブルシューティングを行っている場合: リーク検出から始め、次に材料の清浄度を確認し、最後に特に真空を破る温度などのプロセスパラメータを確認するというように、汚染の潜在的な発生源を体系的に調査してください。

結局のところ、酸化のない仕上げを実現することは、単一の装置に頼るのではなく、システム全体を管理することなのです。

まとめ表:

| 要因 | 酸化防止への影響 |

|---|---|

| 真空の品質 | 酸化反応をなくすために酸素を除去する |

| アウトガス | 表面酸化を引き起こす可能性のある閉じ込められたガスを放出する |

| シール材の完全性 | 加熱中に酸素が侵入するのを防ぐ |

| 冷却フェーズ | フラッシュ酸化を防ぐために早期の空気暴露を避ける |

高温プロセスでの酸化に苦労していませんか? KINTEKは、多様な研究所向けに調整された先進的な真空炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しており、すべてお客様固有の実験ニーズを満たすための強力な深いカスタマイズが可能です。正確で酸化のない結果を実現するために、当社の専門知識がお客様の研究室の効率と成果をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド