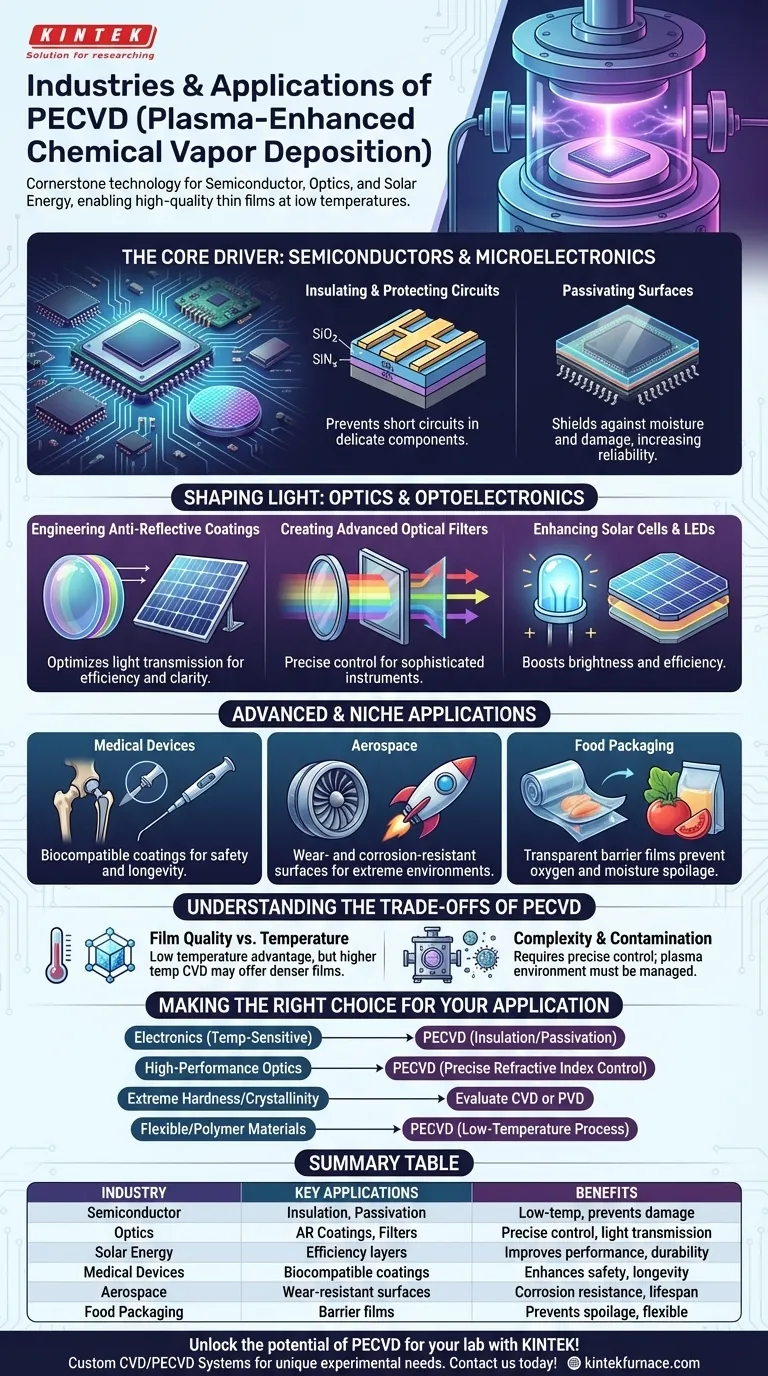

要するに、プラズマCVD(PECVD)は、主に半導体、光学、太陽エネルギー産業で使用される基盤技術です。その応用は、医療機器、航空宇宙、さらには食品包装などの重要な分野にも及び、高度に専門化された薄膜を堆積するために使用されています。

PECVDの中心的な価値は、高品質で機能的なコーティングを低温で作成できることです。これにより、複雑なマイクロチップやプラスチックなど、従来の高温堆積法では損傷または破壊される熱に敏感な材料を処理できます。

中核的な推進力:半導体とマイクロエレクトロニクス

PECVDはマイクロエレクトロニクス産業にとって不可欠です。なぜなら、現代のプロセッサやメモリチップは製造中に高温に耐えることができないからです。この技術は、熱の代わりにプラズマを使用して化学反応を活性化することでこの問題を解決します。

### 回路の絶縁と保護

シリコンウェーハ上のトランジスタは非常に小さくデリケートです。PECVDは、チップの金属層間に二酸化ケイ素(SiO₂)や窒化ケイ素(SiNₓ)などの絶縁材料の薄層を堆積するために使用されます。

この電気絶縁はショートを防ぐために不可欠です。PECVDの低温特性により、この重要な工程で下層の集積回路が損傷しないことが保証されます。

### 表面のパッシベーション

表面パッシベーションとは、材料の表面をより反応しにくくするプロセスです。半導体では、PECVDが最終的な保護層を堆積し、チップを湿気、化学物質、物理的損傷から保護します。これにより、デバイスの信頼性と寿命が劇的に向上します。

光の形成:光学とオプトエレクトロニクス

PECVDが膜の厚さと組成を正確に制御できる能力は、すべてのナノメートルが重要となる光学部品の製造に理想的です。

### 反射防止コーティングの設計

PECVDは、レンズ、ソーラーパネル、ディスプレイに多層コーティングを施すために使用されます。これらのコーティングは、光の反射を最小限に抑え、光の透過を最大化するために特定の屈折率で設計されており、太陽電池の効率と眼鏡やカメラレンズなどの光学デバイスの透明度を向上させます。

### 高度な光学フィルターの作成

堆積プロセスを慎重に調整することで、PECVDは特定の波長の光を選択的に遮断または透過する膜を作成できます。これは、洗練された光学フィルター、色付きレンズ、および光度計などの科学機器の製造に不可欠です。

### 太陽電池とLEDの強化

太陽光発電では、PECVDは高効率太陽電池に不可欠な反射防止層とパッシベーション層を堆積するための標準です。LEDの場合、光抽出を改善する層の作成に役立ち、デバイスをより明るく、より効率的にします。

高度なニッチなアプリケーション

主要な用途を超えて、PECVDの多様性は他の要求の厳しい分野にも応用されています。

### 医療機器の生体適合性の確保

PECVDは、医療インプラントや手術器具に薄く、不活性で生体適合性のあるコーティングを堆積させることができます。これらの層は、体による拒絶反応を防ぎ、デバイスの耐久性を向上させるバリアを作成します。

### 耐摩耗性表面の構築

機械および航空宇宙アプリケーションでは、PECVDは非常に硬く、耐腐食性のコーティングを作成するために使用されます。これらの保護膜は、過酷な環境で動作する部品に適用され、その動作寿命を延ばすことができます。

### 食品包装の改善

より専門的な用途では、PECVDは食品包装用のプラスチックフィルムに超薄型のガラス状層(SiOₓ)を堆積するために使用されます。これにより、酸素と湿気が内容物を腐敗させるのを防ぐ、透明で柔軟なバリアが作成されます。

PECVDのトレードオフを理解する

強力である一方で、PECVDは普遍的なソリューションではありません。その利点には、理解することが重要な特定の制限が伴います。

### 膜の品質と温度

PECVDの主な利点は、処理温度が低いことです。しかし、従来の化学気相成長法(CVD)を介して高温で堆積された膜は、より高密度であったり、より秩序だった結晶構造を持っていたりする場合があります。これは、特定のニッチな電子または機械用途で必要とされることがあります。

### 複雑さと汚染

PECVDシステムは、ガス流量、圧力、プラズマ出力の正確な制御を必要とする複雑な真空チャンバーです。これにより、機器とプロセスがより単純な方法よりも高価になります。プラズマ環境は、水素などの不純物を膜に取り込むこともあり、これを慎重に管理する必要があります。

アプリケーションに適した選択をする

堆積技術の選択は、基板の特性とコーティングの目的の機能に完全に依存します。

- 温度に敏感な部品を持つ電子機器に重点を置く場合:PECVDは、絶縁層とパッシベーション層を堆積するためにほぼ常に正しい選択です。

- 高性能な光学コーティングに重点を置く場合:PECVDは、反射防止層やフィルターに必要な屈折率と厚さの正確な制御を提供します。

- 極端な硬度または結晶性に重点を置く場合:PECVDと高温CVDまたは物理気相成長法(PVD)を比較検討し、ニーズに最適なバランスを見つける必要があります。

- 柔軟な材料またはポリマーベースの材料のコーティングに重点を置く場合:PECVDの低温プロセスは、この作業に利用できる数少ない実行可能な技術の1つです。

最終的に、PECVDが優れている点を理解することで、その独自の低温機能を活用して、特定の困難な材料科学の問題を解決できます。

概要表:

| 産業 | 主要な応用分野 | 利点 |

|---|---|---|

| 半導体 | 絶縁、パッシベーション | 低温処理、回路損傷の防止 |

| 光学 | 反射防止コーティング、フィルター | 精密な膜厚制御、光透過率の向上 |

| 太陽エネルギー | 太陽電池用高効率層 | 性能、耐久性の向上 |

| 医療機器 | 生体適合性コーティング | 安全性、寿命の向上 |

| 航空宇宙 | 耐摩耗性表面 | 耐腐食性、耐用年数の延長 |

| 食品包装 | バリアフィルム | 鮮度保持、柔軟な応用 |

KINTEKで研究室のPECVDの可能性を解き放ちましょう!当社は、高度な高温炉ソリューション、多用途なCVD/PECVDシステムを専門とし、優れた研究開発と自社製造に裏打ちされています。半導体、光学、その他精密な薄膜堆積を必要とする業界のユニークな実験ニーズに対応するため、深いカスタマイズ能力で対応します。今すぐお問い合わせください。お客様の研究と生産効率を向上させるためのオーダーメイドソリューションについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉