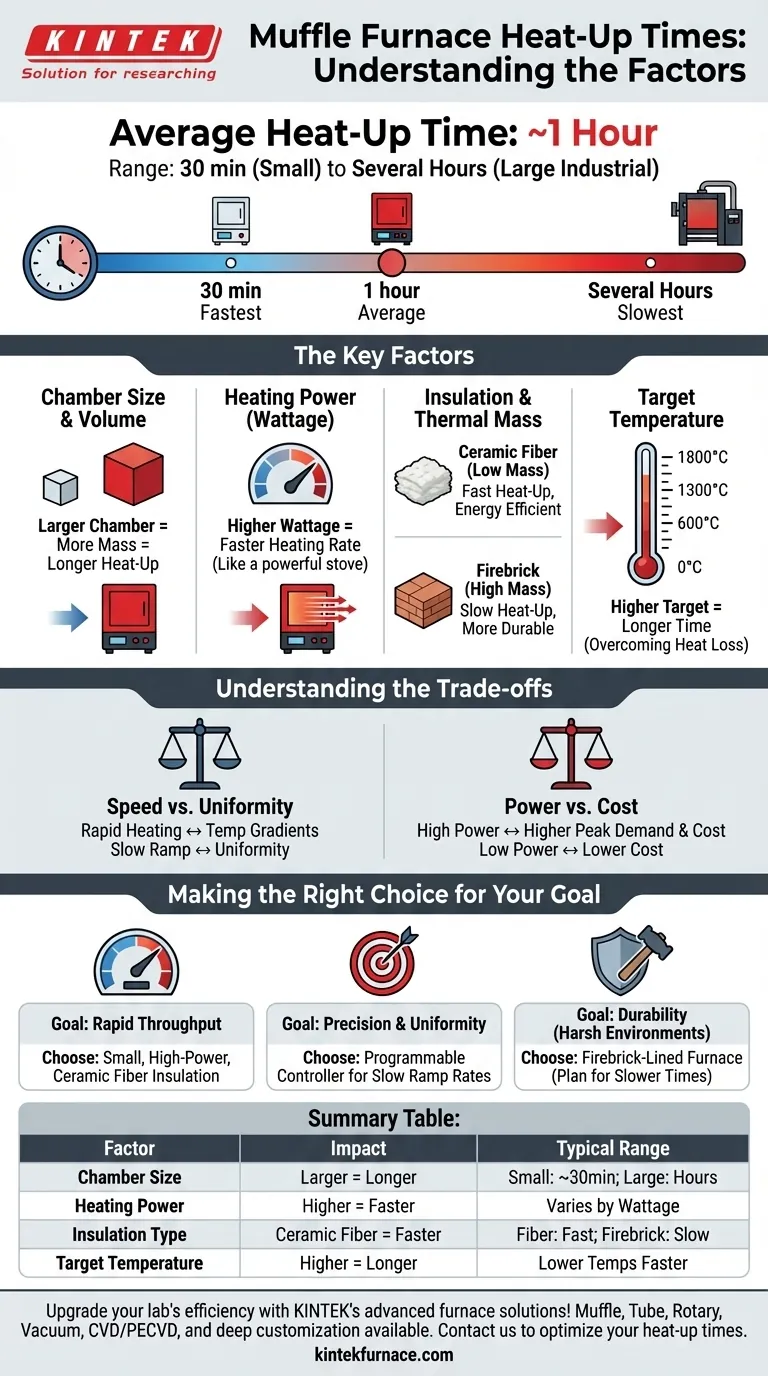

平均して、マッフル炉が最高温度に達するまでにかかる時間は約1時間です。しかし、これは一般的な目安であり、実際の時間は、設計上のいくつかの重要な要因に応じて、小型実験用モデルではわずか30分から、大型産業用ユニットでは数時間に及ぶことがあります。

マッフル炉が加熱にかかる時間は固定された数値ではなく、その設計の直接的な結果です。チャンバーサイズ、加熱電力、断熱材の種類の相互作用を理解することが、特定の用途における性能を予測し、管理するための鍵となります。

加熱時間を決定する主要因

「1時間」という平均値は有用な出発点ですが、真の性能は炉の基本的な工学によって決定されます。

チャンバーサイズと容積

より大きな内部チャンバーは、チャンバー全体とその周囲の断熱材を加熱するために、より多くのエネルギーを必要とします。これは単純な物理学の問題であり、質量が大きいほど熱エネルギーが必要になるからです。

数リットルの容積を持つ小型の卓上実験用炉は、バルク処理のために設計された大型の産業用炉よりも、自然とずっと速く加熱されます。

発熱体の電力(ワット数)

ワット(W)またはキロワット(kW)で測定される発熱体の電力は、温度上昇を促進するエンジンです。ワット数が高いほど、炉はより速く熱を発生させることができます。

お湯を沸かすことと考えると分かりやすいでしょう。より強力なコンロのバーナーは、弱いバーナーよりもずっと速く鍋の水を沸騰させます。高出力の炉は、迅速なサイクル動作のために設計されています。

断熱材と熱容量

これは最も重要でありながら見過ごされがちな要因の1つです。断熱材の種類と厚さが、炉がどれだけ速く加熱されるか、そしてどれだけ効率的にその熱を保持するかの両方を決定します。

最新の炉では、多くの場合軽量セラミックファイバー断熱材が使用されています。これは熱容量が低く、それ自体が吸収する熱が少ないため、エネルギーの大部分がチャンバーとその内容物の加熱に使われます。これにより、加熱および冷却時間が短縮されます。

古い炉や特殊な炉では、高密度ファイヤレンガが使用されることがあります。これは極めて耐久性がありますが、ファイヤレンガは熱容量が高くなります。かなりの量のエネルギーがレンガ自体の加熱に使われるため、加熱時間は大幅に遅くなります。

目標温度

炉は、最高定格温度(例:1800°C)よりも低い運転温度(例:1000°C)にずっと速く到達します。炉が高温になるにつれて、周囲環境への熱損失率は劇的に増加します。高い温度から最高温度への最後の押し上げは、この著しい一定の熱損失を克服する必要があり、不釣り合いに長い時間がかかることがあります。

トレードオフの理解

速い加熱時間が常に最善または唯一の目標であるとは限りません。最適な選択は、速度と他のプロセスの要件とのバランスを取ることに依存します。

速度 対 温度均一性

急速な加熱は、チャンバーの一部が他の部分よりも高温になる温度勾配を時として引き起こします。敏感な材料や精密な化学反応の場合、完全な温度均一性を確保するために、より遅い、制御された昇温速度がプログラムされることがよくあります。

電力 対 運用コスト

高出力の素子を持つ炉はより速く加熱されますが、ピーク時の電力需要も高くなります。これにより運用コストが増加し、より堅牢な電気設備が必要になる場合があります。

断熱材:ファイバー 対 レンガ

軽量セラミックファイバーは速度とエネルギー効率を可能にしますが、機械的損傷や化学的攻撃に対してより脆弱になる可能性があります。高密度ファイヤレンガは非常に頑丈で耐摩耗性がありますが、その代償として熱サイクルがはるかに遅くなり、エネルギー効率が低下します。

目的に合った適切な選択をする

炉を効果的に選択または操作するには、その特性を主な目的に合わせる必要があります。

- 主な焦点が迅速なスループットとテストである場合: 軽量セラミックファイバー断熱材を備えた小型で高出力の炉を選択し、可能な限り最速の加熱および冷却サイクルを実現します。

- 主な焦点がプロセスの精度と均一性である場合: 最大加熱速度に関係なく、遅く意図的な昇温速度をプログラムできる高度なデジタルコントローラーを備えた炉を優先します。

- 主な焦点が過酷な産業環境での耐久性である場合: ファイヤレンガ内張りの炉がより良い選択肢となるかもしれませんが、その本質的に遅い加熱・冷却時間を考慮してワークフローを計画する必要があります。

これらの基本的な原則を理解することで、「どれくらいの時間がかかるか」という問いから、特定のニーズに合わせて炉の性能を正確に制御することへと進むことができます。

要約表:

| 要因 | 加熱時間への影響 | 典型的な範囲 |

|---|---|---|

| チャンバーサイズ | サイズが大きいと時間が増加する | 小型実験装置:約30分。大型産業用:数時間 |

| 加熱電力 | 電力が増すと時間が短縮される | ワット数によって異なる。高出力モデルはより速く加熱される |

| 断熱材の種類 | 熱容量が低い(例:セラミックファイバー)と時間が短縮される | セラミックファイバー:速い。ファイヤレンガ:遅い |

| 目標温度 | 温度が高いと時間が長くなる | 最高温度(例:1800°C)よりも低温(例:1000°C)の方が速い |

KINTEKの先進的な高温炉ソリューションで研究室の効率をアップグレードしましょう!卓越したR&Dと自社製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを提供しており、すべてお客様固有の実験ニーズを満たすための強力な深いカスタマイズが可能です。ユニークな実験ニーズに合わせたソリューションが加熱時間と全体的なパフォーマンスをどのように最適化できるかについて、今すぐお問い合わせください!

ビジュアルガイド