粉末冶金分野において、真空焼結炉は、圧縮された金属粉末を優れた機械的特性を持つ固体で高密度の部品に変えるために使用される不可欠なツールです。制御された無酸素環境で材料を加熱することにより、溶融させることなく粉末粒子間の結合を促進し、最終製品の品質を低下させる酸化や汚染を防ぎます。

真空の主要な目的は、単に加熱を可能にすることではなく、化学的に純粋な環境を作り出すことにあります。酸素のような反応性ガスを除去することにより、真空焼結は酸化物の形成を防ぎ、よりクリーンな粒子間結合を可能にし、比類のない密度、強度、純度を持つ材料の作成を可能にします。

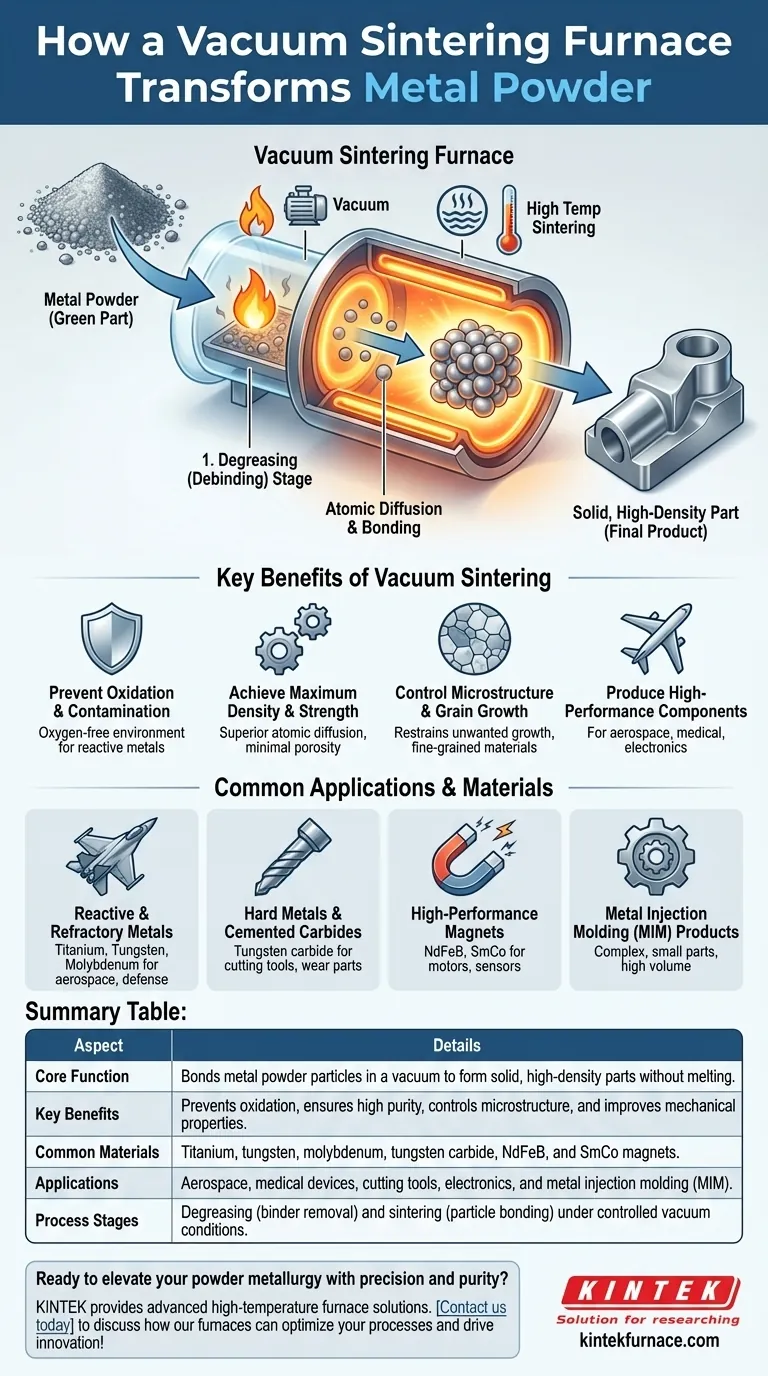

中核機能:粉末から固体部品へ

焼結とは?

焼結とは、材料の融点以下の温度で粉末粒子を結合させる熱処理プロセスです。材料が加熱されると、原子が粒子の境界を越えて拡散し、粒子が融合して固体で一貫性のある塊になります。

このプロセスにより、部品の密度と強度が劇的に向上し、圧縮された粉末で作られた壊れやすい「グリーン」部品が、堅牢で機能的な金属製品へと変化します。

真空環境の役割

真空は最も重要な要素です。チタンや難削金属のような多くの高度な金属は、特に高温で酸素と非常に反応性が高いです。

これらの材料を空気中で加熱すると、すぐに酸化が起こり、脆くて弱い酸化層が形成され、適切な粒子結合が妨げられます。真空は酸素を除去し、金属表面を純粋に保ち、効果的に融合できるようにします。

二段階プロセス:脱脂と焼結

ほとんどの粉末冶金プロセスでは、初期の粉末圧縮体を成形するのに役立つバインダーまたは潤滑剤が使用されます。このバインダーは、最終焼結段階の前に除去する必要があります。

真空炉では、多くの場合、予備的な脱脂(または「脱バインダー」)段階でこれが行われます。ここでは、部品を低温で加熱してこれらの有機化合物を燃焼させます。その後、炉はより高い焼結温度まで上昇し、結合プロセスを完了します。

真空焼結の主な利点

最大限の密度と強度を実現する

粒子間の酸化膜の形成を防ぐことにより、真空焼結は優れた原子拡散を促進します。これにより、理論値に近い密度、最小限の多孔性、および引張強度や硬度などの機械的特性が大幅に向上した部品が得られます。

酸化と汚染の防止

これは、反応性または高純度材料を扱う上での主要な利点です。航空宇宙および医療機器の要求の厳しい用途向けのチタン合金、タングステン、モリブデンなどの部品を製造するには、無酸素環境が不可欠です。

微細構造と粒成長の制御

真空炉の精密な温度制御により、焼結中の結晶粒の不要な成長を抑制できます。これは、安定した微細な微細構造から独自の特性を引き出すナノ結晶材料や微細粒硬質金属の製造に特に価値があります。

高性能部品の製造

高純度、高密度、制御された微細構造の組み合わせにより、最も要求の厳しい産業向けの部品の製造が可能になります。これには、航空宇宙のタービンブレードから高性能磁性材料、耐久性のある医療用インプラントまで、あらゆるものが含まれます。

一般的な用途と材料

反応性金属と難削金属

真空炉は、チタンのような反応性金属や、タングステンやモリブデンのような難削金属の焼結に不可欠です。これらの材料は、航空宇宙、エレクトロニクス、防衛産業の基礎となっています。

硬質金属と超硬合金

このプロセスは、炭化タングステンなどの材料から硬質金属切削工具や耐摩耗性部品を製造するために広く使用されています。真空は、硬質炭化物粒子と金属バインダー(例:コバルト)との間の強力でボイドのない結合を保証します。

高性能磁石

ネオジム鉄ボロン(NdFeB)やサマリウムコバルト(SmCo)のような材料は、高出力電動モーター、センサー、およびエレクトロニクスに必要な特定の磁気特性と構造的完全性を達成するために真空中で焼結されます。

金属射出成形(MIM)製品

小型、複雑、高量部品の場合、MIMは一般的な技術です。バインダーが除去された後、最終的な焼結は、これらの複雑なコンポーネントに必要な密度と最終形状を達成するために、ほとんどの場合真空炉で行われます。

トレードオフと代替案を理解する

真空焼結 vs 雰囲気焼結

真空炉だけが唯一の選択肢ではありません。特定のステンレス鋼や銅合金のような反応性の低い材料の場合、雰囲気焼結はより費用対効果の高い選択肢となり得ます。このプロセスでは、酸化を防ぐために不活性ガス(アルゴンなど)または反応性ガス(水素など)の保護雰囲気を使用します。

焼結 vs 焼きなまし

焼結と焼きなましを区別することが重要です。焼結は、粉末粒子を固体に結合させる成形プロセスです。一方、真空焼きなましは、すでに固体の部品に施される熱処理プロセスであり、内部応力を除去して延性を向上させるものであり、成形するものではありません。

コストと複雑さ

真空焼結炉は、かなりの設備投資を伴い、操作および保守には専門知識が必要です。プロセスサイクルも通常、雰囲気焼結よりも長く、生産スループットに影響を与える可能性があります。

目標に合った適切な選択をする

粉末冶金用の熱処理プロセスを決定する際には、材料と望ましい結果が最も重要です。

- チタンや難削金属のような反応性金属から部品を製造することが主な焦点である場合:酸化を防ぎ、材料の完全性を確保するためには、真空炉は不可欠です。

- 超高密度で微細粒の硬質金属または磁性材料を作成することが主な焦点である場合:真空炉の制御された環境は、微細構造を管理し、性能を最大化するために不可欠です。

- 反応性の低い鉄または鋼粉末の費用対効果の高い生産が主な焦点である場合:制御された雰囲気炉が、品質要件に対して十分な費用対効果のバランスを提供するかどうかを評価する必要があります。

最終的に、真空焼結炉は、他の手段では達成できない正確に制御された特性を持つ高価値のコンポーネントをエンジニアが構築することを可能にする強力なツールです。

要約表:

| 側面 | 詳細 |

|---|---|

| 中核機能 | 金属粉末粒子を真空中で結合させ、溶融させることなく固体で高密度の部品を形成します。 |

| 主な利点 | 酸化を防ぎ、高い純度を確保し、微細構造を制御し、機械的特性を向上させます。 |

| 一般的な材料 | チタン、タングステン、モリブデン、炭化タングステン、NdFeB、SmCo磁石。 |

| 用途 | 航空宇宙、医療機器、切削工具、エレクトロニクス、金属射出成形(MIM)。 |

| プロセス段階 | 制御された真空条件下での脱脂(バインダー除去)と焼結(粒子結合)。 |

精密さと純度で粉末冶金を向上させる準備はできていますか?卓越した研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力な深いカスタマイズ能力によって補完されています。反応性金属、硬質合金、磁性材料のいずれを扱っている場合でも、当社は優れた密度と性能を実現するオーダーメイドのソリューションを提供します。今すぐお問い合わせください。当社の炉がお客様のプロセスを最適化し、業界の革新を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 2200 ℃ タングステン真空熱処理焼結炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- モリブデン真空熱処理炉

- 真空ホットプレス炉機 加熱真空プレス管状炉