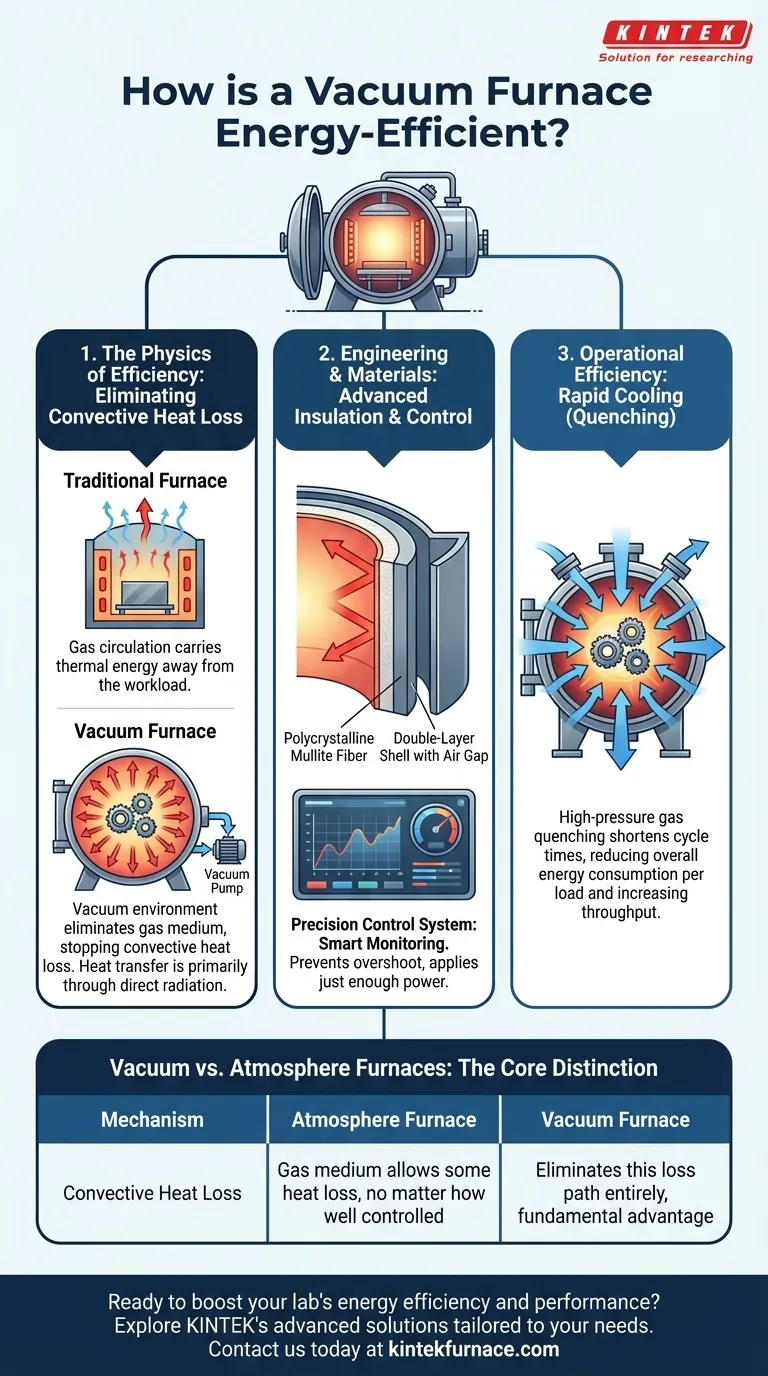

簡単に言うと、真空炉は3つの主要なメカニズムを通じてエネルギー効率を実現します。真空環境そのものがガス対流による熱損失をほぼ完全に排除し、高度な断熱材が伝導と放射による熱損失を最小限に抑え、最新の制御システムが必要なときに必要な場所でエネルギーが正確に使用されるようにします。この組み合わせは、全体的な処理時間を短縮する急速冷却機能によってさらに強化され、サイクルあたりの総エネルギー消費量を削減します。

真空炉の効率性は単なる機能ではなく、その設計の根本的な結果です。空気やその他のガスを除去することで、従来の炉に見られる主要な熱損失経路を排除し、より直接的で制御された効果的なエネルギー使用を可能にします。

効率の物理学:真空があなたのためにどのように機能するか

真空炉の効率性を理解するには、まず真空そのものの役割を認識する必要があります。それは単にガスがないことではなく、熱管理における能動的な要素なのです。

対流による熱損失の排除

従来の炉では、空気や雰囲気ガスが加熱されて循環し、発熱体やワークピースから熱エネルギーを運び去ります。このプロセスは対流として知られ、主要な熱損失源です。

真空炉は、ほぼすべてのガス分子を除去することで、対流による熱損失を効果的に停止させます。熱を運び去る媒体がないため、より多くのエネルギーが必要な加熱ゾーンに集中したままになります。

優れた熱伝達の実現

対流が除去されると、真空中の熱伝達は主に放射によって行われます。発熱体は熱エネルギーを処理される部品に直接放射します。

この直接的な見通し線でのエネルギー伝達は、非常に効率的です。中間ガスを加熱することによるエネルギーの無駄を避け、支払った電力が製品の加熱に集中することを保証します。

エンジニアリングと材料:支柱となるもの

真空環境が基礎である一方で、炉の物理的な構造こそがこの利点を真に活用するものです。

高度な断熱パッケージ

現代の真空炉は、多結晶ムライトファイバーのような高品質な材料で作られた多層断熱材を使用しています。この断熱材は、放射熱を炉内に反射させ、炉壁から漏れるのを防ぐように設計されています。

一部の設計では、空気自体を追加の低コスト断熱材として使用し、二重層の炉殻と空気層を組み込むことで、周囲環境への熱漏れをさらに最小限に抑えています。

精密制御システム

制御なくして効率はありえません。高度な制御システムは、温度を継続的に監視し、発熱体への電力を自動的に調整します。

これにより、炉が目標温度を超過するのを防ぎます。これはエネルギーの無駄の一般的な原因です。システムは、プロセスに必要な最適な状態を維持するために十分な電力のみを供給し、効率と冶金結果の両方を向上させます。

急速冷却(急冷)の役割

効率は加熱段階だけではありません。高圧ガスを使用してワークロードを急速に冷却(または急冷)する能力は、プロセス全体を最初から最後まで短縮します。

サイクルタイムが短いということは、炉が1回の負荷あたりの稼働時間が短くなることを意味します。これは、総消費電力量の削減に直接つながり、施設の処理能力を高め、運用効率を向上させます。

トレードオフの理解:真空炉 vs 雰囲気炉

非常に効率的ではありますが、真空炉が唯一の選択肢ではありません。効率性へのアプローチにおける核となる違いを理解するために、雰囲気炉と比較することが役立ちます。

雰囲気炉のアプローチ

雰囲気炉も制御された環境を作り出しますが、特定の不活性ガスでチャンバーを満たすことによってそれを行います。このガスは酸化を防ぎ、開放空気炉と比較して熱損失を低減します。

真空炉と同様に、高度な制御システムを利用して加熱パラメータを最適化し、エネルギーの無駄を最小限に抑えます。

核となる違い

根本的な違いは媒体にあります。雰囲気炉は、大量のガスを常に管理・加熱する必要があり、どんなにうまく制御されていても、本質的にいくらかの対流熱損失を許容します。

真空炉は、その性質上、このエネルギー損失経路を完全に排除します。これにより、不要な熱伝達を防ぎ、ワークロードに向けられるエネルギーを最大化するという点で、根本的な熱力学的優位性を持っています。

プロセスに適した選択をする

異なる熱処理技術間の決定は、部品の品質、運用速度、コストに関するあなたの特定の目標に完全に依存します。

- 最大のエネルギー効率と部品の清浄度に焦点を当てる場合:対流熱損失と酸化の両方を排除する真空炉の能力は、技術的に優れた選択肢となります。

- 処理能力とプロセス速度に焦点を当てる場合:多くの真空炉で利用可能な急速冷却機能は、サイクルタイムを劇的に短縮し、運用効率の観点から非常に効率的です。

- 完璧な真空を必要としない、コスト重視の処理に焦点を当てる場合:現代の雰囲気炉は、古い方法よりも大幅な効率向上を提供し、非常に効果的なソリューションとなり得ます。

これらの熱伝達の核となる原則を理解することで、あなたの特定の運用目標と財務目標に最も合致する技術を選択することができます。

要約表:

| メカニズム | 主要な利点 |

|---|---|

| 真空環境 | 対流熱損失を排除し、直接的なエネルギー集中を実現 |

| 高度な断熱材 | 伝導と放射による熱損失を最小限に抑える |

| 精密制御システム | 最適なエネルギー使用を保証し、過昇温を防ぐ |

| 急速冷却機能 | サイクルタイムを短縮し、総エネルギー消費量を削減 |

研究室のエネルギー効率と性能を向上させる準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。今すぐお問い合わせください。当社の真空炉がいかにして、より低いエネルギーコストとより速いサイクルで優れた熱処理を提供できるかをご覧ください!

ビジュアルガイド