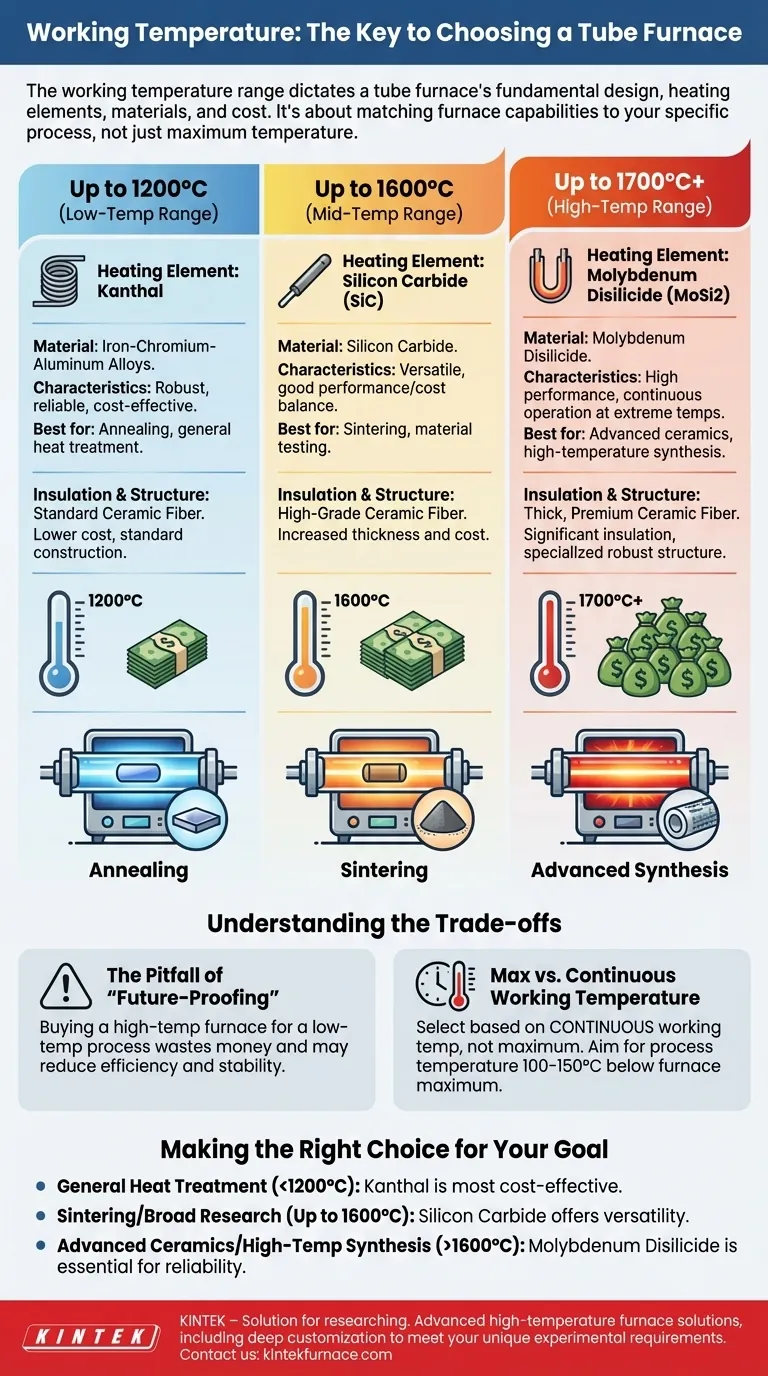

作動温度範囲は、チューブファーネスを選択する上で最も重要な単一の要因です。なぜなら、それは装置の基本的な設計、発熱体に使用される材料、および全体のコストを決定するからです。ファーネスの選択は、可能な限り最高の温度を見つけることではなく、実行する必要のある特定の熱プロセスにファーネスの能力を合わせることです。

チューブファーネスを選択するには、最高温度定格を超えて見る必要があります。主なタスクは、正確性、長寿命、およびコスト効率を確保するために、特定の用途で要求される連続作動温度と、適切なクラスの発熱体およびファーネス構造を整合させることです。

温度がいかにファーネスの設計を決定するか

要求される作動温度は、ファーネスの最も重要なコンポーネントの材料とエンジニアリングを直接決定します。この関係は線形ではありません。温度要件が高くなるにつれて、ファーネスの複雑さとコストは指数関数的に増加します。

発熱体の重要な役割

あらゆるファーネスの心臓部は、電気エネルギーを熱に変換する発熱体です。異なる材料は、特定の温度帯で最適に機能します。

-

1200°Cまで(カンタル合金): アニーリングや一般的な熱処理などの低温用途には、ファーネスは通常、鉄-クロム-アルミニウム合金(一般に**カンタル**として知られる)でできた素子を使用します。これらは堅牢で信頼性が高く、非常に費用対効果が高いです。

-

1600°Cまで(炭化ケイ素): 焼結や多くの材料科学試験などの中〜高温プロセスには、**炭化ケイ素(SiC)**素子が標準です。これらは優れた性能と、温度能力とコストの良好なバランスを提供します。

-

1700°C以上(二ケイ化モリブデン): 高度なセラミックの開発や重要な研究など、最も要求の厳しい用途では、ファーネスは**二ケイ化モリブデン(MoSi2)**素子を必要とします。これらは連続運転のために極端な高温を維持できますが、かなりの高価になります。

断熱材と構造的完全性

より高い作動温度には、より洗練された熱絶縁が必要です。1200°Cのモデルよりも、1700°Cのファーネスの方が、温度安定性を維持し、エネルギー効率を確保し、外側ケーシングを安全に保つために、より厚く、より高品質のセラミックファイバー絶縁材を必要とします。

この断熱材の増加と、熱応力に対処するためのより堅牢な構造コンポーネントの必要性は、ファーネスのサイズ、重量、およびコストの主な要因となります。

価格への直接的な影響

発熱体の選択と必要な断熱レベルにより、明確な価格帯が生まれます。チューブの寸法が同一であっても、1700°C定格のファーネスは1200°C定格のファーネスよりも数倍高価になる可能性があります。

温度範囲と用途のマッチング

特定のプロセスが、必要な温度を決定します。この関係を理解することで、不必要な能力への過剰投資や、さらに悪いことに、タスクを実行できないファーネスを選択することを避けることができます。

アニーリングと標準熱処理

これらのプロセスは通常、**カンタル素子**を装備したファーネスの能力範囲内の低温で行われます。これにより、これらの一般的な用途に対して最も経済的な選択肢となります。

焼結と材料試験

粉末を固体塊に焼結したり、多くの標準的な材料試験を実施したりするには、より高温が必要です。**SiC素子**を備えたファーネスは、この幅広い実験室作業に必要な多用途性を提供します。

高度な合成と高性能セラミック

特殊材料を扱う研究と生産は、しばしば熱処理の限界を押し上げます。これらの用途では、1600°Cを超える必要な温度を確実に達成し維持するために、**MoSi2素子**を備えたファーネスの使用が必須となります。

トレードオフの理解

適切なファーネスの選択には、一般的な落とし穴を認識し、仕様と実際の性能の違いを理解することが含まれます。

「将来性のための準備」の落とし穴

1100°Cしか必要としないプロセスに対して1700°Cのファーネスを購入するのは、多くの場合間違いです。高温ファーネスは、その範囲の低い端で作動させると効率が低く、温度安定性が劣る場合があります。使用しない能力に対してプレミアムを支払っていることになります。

最高温度と連続作動温度

ファーネスの絶対的な最高定格ではなく、その**連続作動温度**に基づいて常にファーネスを選択してください。ファーネスの最高温度は、短時間しか維持できないピークであることがよくあります。信頼性が高く再現性のある結果を得るには、プロセス温度はファーネスの公称最高温度より少なくとも100〜150°C低くする必要があります。

均一性とゾーン制御

サンプル全体で均一な温度を達成することは、一貫した結果を得るために不可欠です。作動温度が上がるにつれて、熱勾配も大きくなります。高精度な作業には、複数の独立した加熱ゾーンとコントローラーを使用して非常に均一なホットゾーンを確保する**マルチゾーンファーネス**を検討してください。

目標に合わせた正しい選択をする

プロセスが要求する持続可能な温度に基づいて決定を下してください。

- 一般的な熱処理またはアニーリング(1200°C未満)が主な焦点である場合: カンタル発熱体を備えたファーネスは、最も費用対効果が高く信頼性の高いソリューションを提供します。

- 一般的な材料の焼結または広範な研究(1600°Cまで)が主な焦点である場合: 炭化ケイ素(SiC)素子を備えたファーネスは、性能とコストの多用途なバランスを提供します。

- 高度なセラミックまたは高温合成(1600°C以上)が主な焦点である場合: 信頼性の高い連続運転のために、二ケイ化モリブデン(MoSi2)素子を備えたファーネスに投資する必要があります。

要求される作動温度をファーネスのコア材料技術に合わせることで、技術的な成功と財政的責任の両方を確保できます。

要約表:

| 温度範囲 | 推奨発熱体 | 一般的な用途 | 主な考慮事項 |

|---|---|---|---|

| 1200°Cまで | カンタル合金 | アニーリング、一般的な熱処理 | 費用対効果が高い、信頼性が高い |

| 1600°Cまで | 炭化ケイ素(SiC) | 焼結、材料試験 | 多用途、バランスの取れた性能 |

| 1600°C超 | 二ケイ化モリブデン(MoSi2) | 高度なセラミック、高温合成 | 高性能、プレミアムなコスト |

完璧なチューブファーネスで研究室を最適化する準備はできましたか?KINTEKでは、マッフル、チューブ、ロータリーファーネス、真空・雰囲気ファーネス、CVD/PECVDシステムを含む高度な高温ファーネスソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の強力な高度カスタマイズ機能により、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、お客様のニーズに合わせた信頼性が高く費用対効果の高い機器で、熱処理プロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉