真空アーク溶解 (Vacuum Arc Melting: VAM) は、非常に高い純度と構造的完全性を持つ金属および合金を製造するために使用される二次精製プロセスです。これは、真空チャンバー内で高エネルギーの電気アークを発生させ、特別に用意された金属シリンダー(消耗電極)を水冷された銅製の鋳型に滴下しながら溶解させ、高純度の凝固したインゴットを形成することによって機能します。

真空アーク溶解(VAM)の主な目的は、単に金属を溶解することではなく、それを精製し、構造的に改善することです。これは、初期生産で導入された汚染物質や欠陥から解放された高性能材料を作成するための重要な二次ステップです。

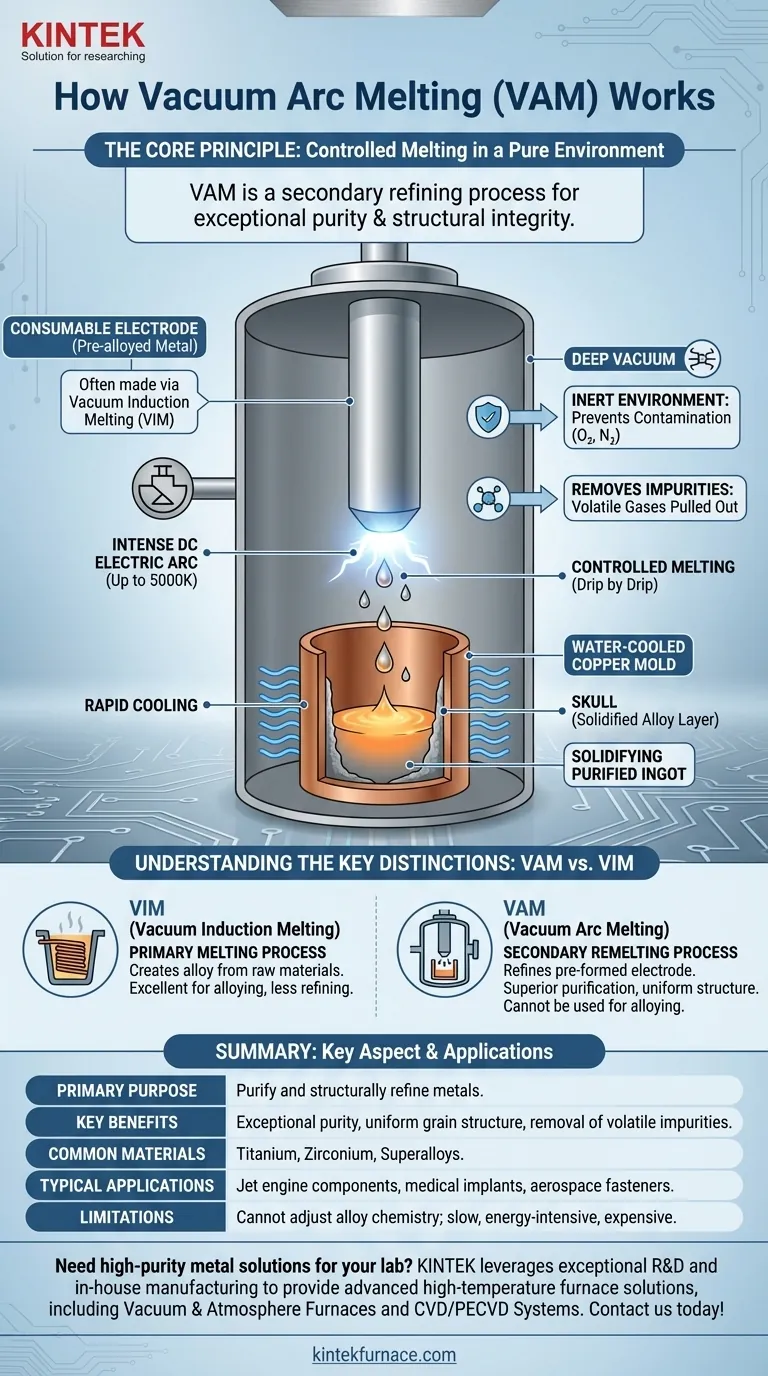

核心原理:純粋な環境での制御された溶解

VAMが解決する根本的な課題は、チタン、ジルコニウム、高性能超合金などの反応性金属を溶解することです。これらの材料は、大気中で溶解すると、酸素や窒素と容易に反応し、その機械的特性を損ないます。

消耗電極

このプロセスは、生のスクラップや鉱石から始まるわけではありません。精製される合金でできた、大きな円筒形の消耗電極から始まります。

この電極は、通常、初期の合金化と一次溶解が行われる真空誘導溶解 (Vacuum Induction Melting: VIM) を通じて、以前のステップで作成されます。

熱源としての電気アーク

吊り下げられた電極の下部と、鋳型の底部にある少量のスターター材料との間に、強力なDC電気アークが発生します。

このアークは、極端な局所温度(最大5000 K)を生成し、電極の先端を制御された方法で溶解させます。金属が溶解すると、電極から下のプールに滴となって落下します。

水冷された銅製鋳型

滴は水冷された銅製の鋳型に集まります。銅は非常に高い熱伝導率を持っているため、溶融金属プールから急速に熱を奪います。

この急速冷却により、金属は外側から内側へと凝固します。「スカル」として知られる合金自身の薄い固体層が鋳型壁に形成され、銅製鋳型からの汚染を防ぐ完璧で非反応性のるつぼとして機能します。

真空の役割

プロセス全体は深真空下で行われ、2つの重要な機能を果たします。

第一に、それは不活性な環境を提供し、酸素や窒素などの大気ガスからの汚染を防ぎます。

第二に、真空は揮発性不純物を積極的に除去します。ガス状不純物(水素など)や高蒸気圧の元素は、文字通り溶融プールから引き抜かれ、凝固する際に金属をさらに精製します。

重要な違いを理解する

VAMは他の真空炉プロセスと混同されることがよくあります。その特定の役割を理解することは、材料の仕様にとって非常に重要です。最も一般的な混乱点は、真空誘導溶解(VIM)との間にあります。

VAM対真空誘導溶解(VIM)

VIMは一次溶解プロセスです。電磁誘導を使用して、原材料をるつぼ内で一緒に溶解させ、特定の化学組成の合金を作成します。合金化には優れていますが、精製能力は劣ります。

VAMは二次再溶解プロセスです。すでに形成された電極(しばしばVIMで製造されたもの)を取り、それを精製します。合金の化学組成を調整する能力は最小限ですが、優れた精製とより均一で欠陥のない結晶粒構造を提供します。多くの高性能合金は「VIM-VAR」(Vacuum Arc Remelted)として指定され、この2段階プロセスを示しています。

VAMの制限

VAMの主な制限は、合金化には使用できないことです。最終的なインゴットの組成は、開始電極の組成によって固定されます。

さらに、これは遅く、エネルギー集約的で高価なプロセスであり、究極の性能と信頼性が不可欠な材料のために予約されています。

真空アーク溶解を指定する時期

適切な溶解プロセスを選択することは、材料の性能要件と出発材料に完全に依存します。

- 一次的に生の金属から特定の合金を作成することに重点を置く場合:クリーンな環境で目標の化学組成を達成するための出発点は真空誘導溶解(VIM)です。

- 一次的に究極の純度と構造的完全性に重点を置く場合:ジェットエンジンのタービンディスク、医療インプラント、重要な航空宇宙ファスナーなどの用途では、VAMは事前に合金化された電極を精製するための不可欠な二次ステップです。

- 一次的に可能な限り最高の材料品質に重点を置く場合:デュアルVIM-VARプロセスを指定してください。これにより、合金化学が正しいこと(VIMから)と、最終製品が非常に純粋で構造的に健全であること(VAMから)が保証されます。

VAMを特殊な精製ツールとして理解することで、材料の最も厳しい性能目標を達成するために必要な処理を正確に指定することができます。

サマリーテーブル:

| 主要側面 | 説明 |

|---|---|

| プロセスタイプ | 真空中の電気アーク溶解による二次精製 |

| 主要目的 | 金属を精製し、構造的に改善し、汚染物質を除去する |

| 一般的な材料 | チタン、ジルコニウム、超合金 |

| 主な利点 | 優れた純度、均一な結晶粒構造、揮発性不純物の除去 |

| 制限 | 合金化には使用できない。遅く、エネルギー集約的で高価 |

| 典型的な用途 | ジェットエンジン部品、医療インプラント、航空宇宙ファスナー |

研究室向けに高純度金属ソリューションが必要ですか? KINTEKは、卓越したR&Dと社内製造を活用し、真空&雰囲気炉やCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力は、チタンや超合金などの金属に対するお客様独自の実験要件を正確に満たすことを保証します。今すぐお問い合わせください。当社の専門知識がお客様の材料性能と信頼性をどのように向上させることができるかについてご相談ください!

ビジュアルガイド