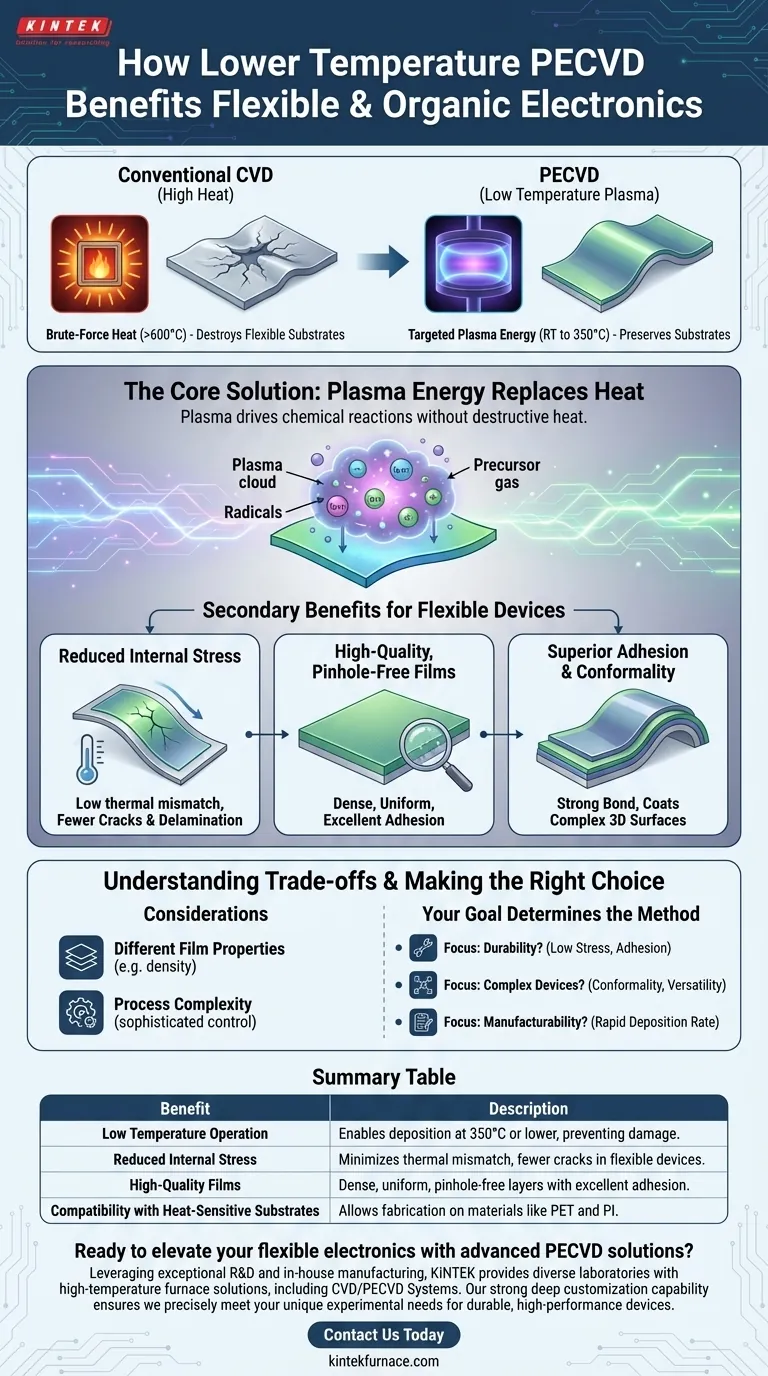

本質的に、プラズマエッチング化学気相成長法(PECVD)の動作温度が低いことが、フレキシブルエレクトロニクスや有機エレクトロニクスに使用される熱に弱い材料との互換性を生み出しています。極度の熱を必要とする従来の方法とは異なり、PECVDは励起されたプラズマを利用して化学反応を促進し、その下の有機基板やポリマー基板が溶けたり、反ったり、劣化したりするのを防ぐのに十分な低温で高品質な膜堆積を可能にします。

PECVDの根本的な利点は、高温の物理的なエネルギーをプラズマの標的化されたエネルギーに置き換えることです。この転換により、従来の製造プロセスでは生き残れなかった材料上での高度な電子デバイスの製造が可能になります。

現代のエレクトロニクスにおける熱バジェットの核心的な課題

フレキシブル基板と有機基板が熱に耐えられない理由

フレキシブルエレクトロニクスや有機エレクトロニクスは、ポリエチレンテレフタレート(PET)やポリイミド(PI)などのポリマーベースの基板上、または有機半導体材料を使用して構築されることがよくあります。

これらの材料は、従来のシリコンウェーハと比較して、融点とガラス転移温度が非常に低いです。これらを従来の化学気相成長法(CVD)の高温(多くの場合600°Cを超える)にさらすと、不可逆的な損傷が生じ、デバイスは使用できなくなります。

高温堆積の問題点

従来のCVDは、前駆体ガスを分解して薄膜を堆積させるために、熱エネルギーのみに依存しています。この高温要件は、シリコンやガラスなどの熱的に堅牢な基板への使用を根本的に制限します。

これらの方法をフレキシブルポリマーに適用することは、プラスチック皿の上でケーキを焼こうとするようなものです。堆積プロセスが完了する前に基板は破壊されてしまいます。

PECVDが熱の問題を解決する方法

プラズマ:低温反応の鍵

PECVDは、異なる形態のエネルギー、すなわちプラズマを点火する電磁場を導入することにより、極度の熱の必要性を回避します。

このプラズマは、非常に反応性の高いイオンやラジカルを含む物質の状態です。これらの励起された粒子は、チャンバー全体や基板全体を破壊的な温度まで加熱することなく、膜堆積に必要な化学反応を駆動するのに十分なエネルギーを持っています。

基板の完全性と性能の維持

プラズマを使用することで、PECVDは室温から350°C程度の、はるかに低い温度で膜を正常に堆積させることができます。

この範囲は、ほとんどのポリマーや有機材料の劣化しきい値を安全に下回ります。この単一の機能により、フレキシブルで軽量、さらには透明な基板上に高度な電子層を作成する道が開かれます。

温度を超えて:フレキシブルデバイスに対する二次的な利点

低温化は実現を可能にする特徴ですが、PECVDはフレキシブルエレクトロニクスに非常に適していることを示す他の重要な利点も提供します。

内部応力の低減

高温で薄膜を冷却中の基板上に堆積させると、材料が異なる速度で冷却されるため、巨大な内部応力が発生します。この応力は、特にデバイスが曲げられたときに、クラックや剥離につながります。

PECVDが低温で動作するため、堆積膜とフレキシブル基板との間の熱的ミスマッチが劇的に低減されます。これにより、応力の低い膜が得られ、耐久性と信頼性が向上します。

高品質でピンホールフリーな膜の確保

エネルギーの高いプラズマプロセスは、基板への優れた密着性を備えた、高密度で均一な膜の形成を促進します。

これにより、ピンホールや欠陥が減少し、これは電子性能にとって極めて重要です。誘電体層の1つのピンホールが電気的短絡を引き起こし、デバイス全体の故障の原因となる可能性があります。

優れた密着性と密着性(コンフォーマリティ)

PECVD膜は非常に強い密着性を示し、デバイスが曲げられたりねじられたりしても、堆積層が剥がれないことを保証します。

さらに、このプロセスは優れた「ステップカバレッジ」を提供します。これは、複雑で三次元的、かつ不均一な表面を均一にコーティングできることを意味し、精巧な多層デバイス構造を構築するために不可欠です。

トレードオフの理解

妥協のない技術はありません。革新的ではありますが、PECVDには従来の高温法とは異なる考慮事項があります。

膜特性と高温法との比較

PECVDによって堆積された膜は、高温で成長したものとはわずかに異なる特性を持つ場合があります。例えば、密度が異なったり、プラズマから水素などの元素を取り込んだりすることがあります。

これらの特性は本質的にネガティブなものではなく(場合によっては「ポリマー的」な特性を作り出すことが有利になることもあります)、デバイス設計において考慮に入れる必要があります。膜が必ずしも高温の同等物の1対1の代替品であるとは限りません。

プロセスの複雑さと制御

プラズマの管理は複雑さの層を追加します。最終的な膜の特性は、ガスの組成、圧力、電力、周波数などのパラメータに大きく依存します。

一貫性のある再現性のある結果を得るには、単純な熱CVD法と比較して、より高度な装置と正確なプロセス制御が必要です。

アプリケーションの適切な選択

堆積方法の選択は、最終的な目的に完全に依存します。PECVDは単なる低温の代替手段ではなく、独自の利点の組み合わせを持つ明確なプロセスです。

- フレキシブル基板上でのデバイスの耐久性が主な焦点である場合: 主な利点は、PECVDの低い内部応力と優れた膜密着性であり、使用中のクラックや剥離を防ぎます。

- 複雑な多層有機デバイスの作製が主な焦点である場合: 重要な利点は、不均一な特徴を覆うための優れたコンフォーマリティと、さまざまな種類の材料を堆積させるための多用途性です。

- 製造可能性とスループットが主な焦点である場合: PECVDの高速堆積速度は、他の多くの堆積技術よりも大幅な速度の利点を提供し、より速い生産サイクルを可能にします。

最終的に、PECVDは高性能なフレキシブルエレクトロニクスや有機エレクトロニクスの概念そのものを実用的なものにする基盤技術です。

要約表:

| 利点 | 説明 |

|---|---|

| 低温動作 | 350°C以下の堆積を可能にし、ポリマーや有機材料の損傷を防ぐ。 |

| 内部応力の低減 | 熱的ミスマッチを最小限に抑え、フレキシブルデバイスのクラックや剥離を減少させる。 |

| 高品質な膜 | 優れた密着性を備えた、高密度で均一、かつピンホールのない層を生成する。 |

| 熱に弱い基板との互換性 | PETやPIなどの材料上での作製を可能にし、設計の可能性を広げる。 |

高度なPECVDソリューションでフレキシブルエレクトロニクスのレベルを引き上げる準備はできていますか? KINTEKは、優れた研究開発と社内製造を活用し、高温炉ソリューション(CVD/PECVDシステムを含む)を多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、高耐久性・高性能デバイスに対するお客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社のイノベーションサポートについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉