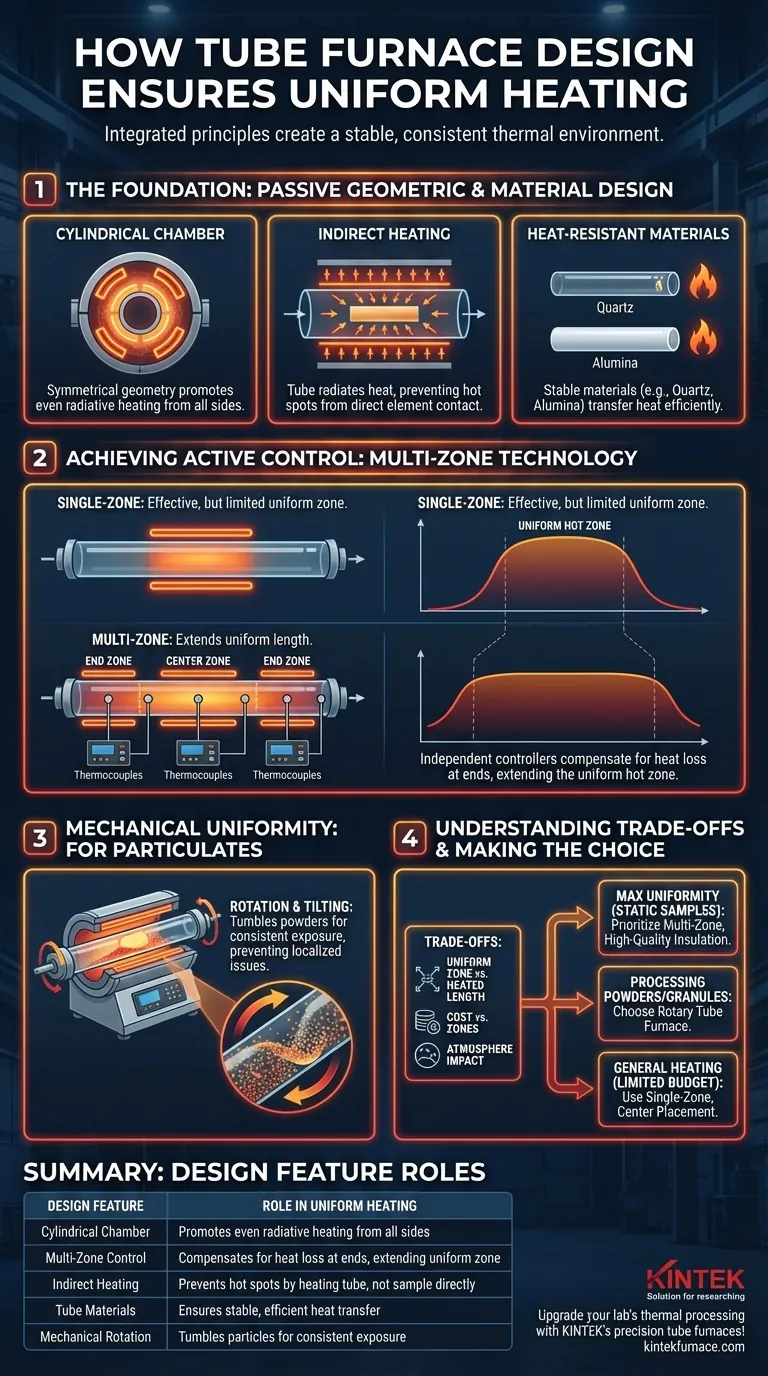

チューブ炉における均一な加熱は偶然ではありません。それは、統合されたいくつかの設計原則の直接的な結果です。 この精度は、炉の円筒形状、独立して制御される複数の加熱ゾーンの使用、およびチューブの端からの熱の逃げを防ぐ効果的な断熱の組み合わせによって達成されます。これらが一体となることで、高精度な作業に不可欠な、安定した一貫した熱環境が生まれます。

熱均一性の核となる課題は、熱損失の管理です。適切に設計されたチューブ炉は熱を発生させるだけでなく、チューブの全長にわたる熱の分布を積極的に制御し、予測可能で安定した処理環境を作り出します。

基礎:コアとなる幾何学的および材料設計

チューブ炉の物理的な構造が、熱均一性の基礎を築きます。形状、材料、加熱方法はすべて、均一な熱分布を目指した意図的な選択です。

円筒チャンバー

チューブ炉の核となるのはその円筒チャンバーです。この幾何学的形状により、チューブを囲む発熱体と、円周上の中心点との距離が均等になります。これにより、外側から内側への放射熱が自然に均等に促進されます。

間接加熱の原則

チューブ炉は「マッフル炉」として機能します。発熱体はサンプルに直接触れず、炉のチューブを加熱します。その後、チューブ自体が処理される材料に向けて均一に熱を放射し、発熱体への直接暴露によって発生する可能性のあるホットスポットを防ぎます。

耐熱性のチューブ材料

プロセスチューブの材料は、石英、アルミナ、またはムライトなどが使用され、その熱安定性と熱伝導性によって選ばれます。これらの材料は高温に耐え、効率的かつ均一に熱を伝達し、チューブ内部の一貫した温度プロファイルに貢献します。

能動的な制御の実現:マルチゾーン技術

物理設計が均一性の基準を設定する一方で、真の精度を可能にするのは能動的な温度管理です。ここでマルチゾーン制御が不可欠となります。

シングルゾーン炉の仕組み

シングルゾーン炉には、1セットの発熱体と1つのコントローラーがあります。多くのタスクには有効ですが、熱が逃げるチューブの端付近では、温度は自然に低下します。その結果、中央部に短く、真に均一な加熱ゾーンが生まれます。

マルチゾーン制御の力

マルチゾーン炉は、加熱された長さを3つ以上のセクションに分割し、それぞれに独自の熱電対と独立したコントローラーを装備します。エンドゾーンは、中央ゾーンよりも高い温度で作動するようにプログラムできます。この追加の熱は、開口部で自然に失われるエネルギーを積極的に補償し、均一温度ゾーンの長さを大幅に延長します。

粉体処理のための機械的均一性

粉末や顆粒を処理する場合、一部の特殊な炉ではチューブの回転や本体の傾斜機構を備えています。この機械的な動きにより、内部の材料が絶えず転がり、すべての粒子が同じ熱条件にさらされ、局所的な過熱や加熱不足を防ぎます。

トレードオフの理解

完璧な均一性を達成するには、設計の複雑さ、コスト、および熱伝達の物理的現実とのバランスを取る必要があります。

均一ゾーンと加熱全長

重要な概念は、均一ホットゾーンは炉の全加熱長よりも常に短いということです。端部での熱損失は避けられません。3ゾーン炉はこの比率を劇的に改善しますが、この影響を完全になくすわけではありません。

ゾーン数とコスト

均一性を高めるには、複雑さが増します。3ゾーン炉は、追加のコントローラー、熱電対、およびより複雑な配線が必要となるため、シングルゾーンモデルよりもはるかに優れた均一性を提供しますが、コストは高くなります。

雰囲気と圧力の影響

真空下またはガスを流しながらプロセスを実行することも、温度均一性に影響を与える可能性があります。ガスの動き、またはガスの不在(真空時)は、チューブ内の熱伝達のダイナミクスを変更するため、均一性を維持するために温度設定の調整が必要になる場合があります。

目的に合った正しい選択をする

適切な炉の選択は、プロセスの要求される精度に完全に依存します。

- 静的サンプルの最大均一性が主な焦点の場合: マルチゾーン(通常は3ゾーン)炉を優先し、高品質の断熱プラグを使用して端部の損失を最小限に抑えます。

- 粉末または顆粒の処理が主な焦点の場合: すべての粒子が均一な熱暴露を受けることを保証するには、回転式チューブ炉が最適な選択です。

- 限られた予算での一般的な加熱が主な焦点の場合: 温度が最も安定しているチューブの中央にサンプルを直接配置すれば、シングルゾーン炉も効果的です。

これらの設計原則を理解することで、作業が要求する正確で再現性の高い熱処理を達成するために、チューブ炉を選択し操作することができます。

要約表:

| 設計上の特徴 | 均一加熱における役割 |

|---|---|

| 円筒チャンバー | あらゆる方向からの均一な放射熱を促進する |

| マルチゾーン制御 | 端部の熱損失を補償し、均一ゾーンを延長する |

| 間接加熱 | サンプルを直接加熱せずチューブを加熱することでホットスポットを防ぐ |

| チューブ材料(例:石英) | 安定した効率的な熱伝達を保証する |

| 機械的回転(粉末用) | 粒子の撹拌により一貫した熱暴露を保証する |

KINTEKの精密チューブ炉でラボの熱処理をアップグレードしましょう! 優れた研究開発と社内製造を活用し、当社はチューブ炉、マッフル炉、CVD/PECVDシステムなどの高度なソリューションを提供し、お客様固有の実験ニーズを満たすための深いカスタマイズが可能です。均一な加熱と信頼できる結果を確保するために、お客様のワークフローを強化する方法についてご相談ください — 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉