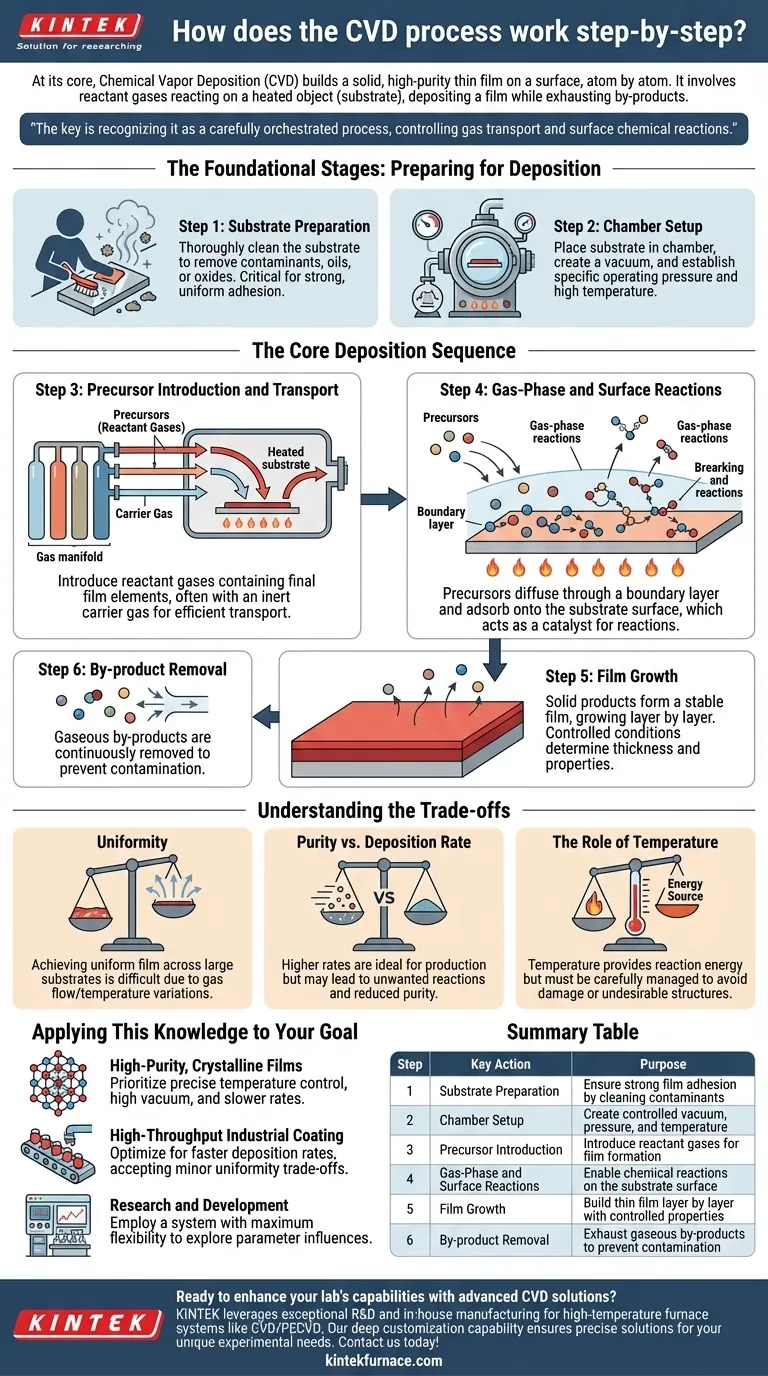

本質的に、化学気相成長(CVD)プロセスは、表面に高純度の固体薄膜を原子ごとに構築するための洗練された方法です。これは、特定の反応ガス、または「前駆体」を制御されたチャンバーに導入し、そこで加熱された物体(基板)上またはその近くで化学反応を起こさせることを含みます。この反応により、固体材料が薄膜として堆積され、気体の副産物は排気されます。

CVDを理解する上で重要なのは、手順を暗記するだけでなく、それが綿密に調整されたプロセスであることを認識することです。成功は、ガスを表面に輸送することと、ガスが到着したときに起こる化学反応を正確に制御することにかかっています。

基礎段階:堆積の準備

コーティングが形成される前に、環境と基板を細心の注意を払って準備する必要があります。これらの初期段階は、高品質で密着性の高い膜を得るために不可欠です。

ステップ1:基板準備

コーティングされる物体、すなわち基板は、徹底的に洗浄されなければなりません。これにより、表面から汚染物質、油、酸化物が除去されます。

適切な洗浄は、堆積される膜が基板に強く均一に密着することを保証するために不可欠です。

ステップ2:チャンバーのセットアップ

洗浄された基板は、CVD反応チャンバー内に配置されます。その後、チャンバーは密閉され、高度に制御された状態にされます。

これには通常、大気中のガスを除去するための真空の作成、そして特定の操作圧力と温度(非常に高くなる場合があります)の確立が含まれます。

コアとなる堆積シーケンス

環境が安定したら、膜成長の活動プロセスが始まります。このシーケンスには、ガスの連続的な流れと一連の化学的および物理的変換が含まれます。

ステップ3:前駆体の導入と輸送

一つ以上の反応ガス、すなわち前駆体が、正確な流量でチャンバーに導入されます。これらの前駆体は、最終的な膜に必要な原子元素を含んでいます。

多くの場合、アルゴンや水素などの不活性なキャリアガスが、前駆体を希釈し、対流プロセスを通じて基板へと効率的に輸送するために使用されます。

ステップ4:気相および表面反応

ガスが熱い基板に近づくと、表面のすぐ上に薄くてゆっくり動くガス領域、境界層が形成されます。前駆体はこの層を拡散する必要があります。

一部の化学反応は気相で起こる可能性がありますが、最も重要な反応は基板の表面で直接起こります。前駆体分子は表面に吸着し、触媒として機能して分解され、膜形成を可能にします。

ステップ5:膜成長

表面反応からの固体生成物が安定した膜を形成し始めます。この膜は、より多くの前駆体分子が到着し、反応し、表面に結合するにつれて、層ごとに成長します。

温度、圧力、ガス流量の正確な制御が、膜の最終的な厚さ、組成、特性を決定します。

ステップ6:副産物の除去

固体膜を形成する化学反応は、望ましくない気体副産物も生成します。

これらの揮発性の副産物は表面から脱着し、ガスの流れと排気システムによってチャンバーから連続的に除去されます。効率的な除去は、膜の汚染を防ぐために不可欠です。

トレードオフの理解

CVDは強力なプロセスですが、競合する物理的および化学的要因の微妙なバランスによって支配されます。これらのトレードオフを理解することが、この技術を習得するための鍵となります。

均一性の課題

大きな基板全体で完全に均一な膜厚を実現することは困難です。ガス流量や温度の変動により、境界層の厚さが変化し、一部の領域で堆積が速くなり、他の領域で遅くなることがあります。

純度 vs 堆積速度

プロセスを高温・高圧で実行すると堆積速度を上げることができ、これは工業生産にとって理想的です。ただし、これにより望まない気相反応が発生し、粒子が生成されて膜の純度が低下する場合があります。

温度の役割

温度はCVDを制御するための主要なレバーです。化学反応を促進するために必要なエネルギーを提供しますが、慎重に管理する必要があります。低すぎると反応が起こらず、高すぎると基板を損傷したり、望ましくない膜構造を生成したりするリスクがあります。

この知識を目標に適用する

最適なCVDプロセスは、完全にあなたの目的に依存します。これらの原則をアプローチの指針として活用してください。

- 高純度、結晶性膜の作成を主な目的とする場合:完璧な原子配列を確保するために、正確な温度制御、高品質の真空、そして遅い堆積速度を優先してください。

- 高スループットの工業用コーティングを主な目的とする場合:前駆体濃度と温度を上げて、より速い堆積速度に最適化し、膜の均一性における潜在的なわずかなトレードオフを受け入れてください。

- 研究開発を主な目的とする場合:各パラメータが最終的な材料特性にどのように影響するかを探るために、ガス流量、圧力、温度を最大限に柔軟に制御できるシステムを使用してください。

CVDを習得することは、物理的な輸送と表面化学のこのシーケンスを調整し、材料をゼロから精密に構築することです。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | 基板準備 | 汚染物質を除去して強力な膜密着を確保する |

| 2 | チャンバーのセットアップ | 制御された真空、圧力、温度を作成する |

| 3 | 前駆体の導入 | 膜形成のための反応ガスを導入する |

| 4 | 気相および表面反応 | 基板表面で化学反応を可能にする |

| 5 | 膜成長 | 制御された特性を持つ薄膜を層ごとに構築する |

| 6 | 副産物の除去 | 汚染を防ぐために気体副産物を排気する |

高度なCVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEK は、卓越した研究開発と自社製造を活かし、CVD/PECVD、マッフル、チューブ、ロータリー、真空、雰囲気炉などの高温炉システムを提供しています。当社の強力な深部カスタマイズ能力は、薄膜堆積におけるお客様独自の実験ニーズに対する正確なソリューションを保証します。 今すぐお問い合わせください。CVDプロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉