その核心において、化学気相成長(CVD)は製造プロセスであり、表面上に高純度の固体材料層を原子レベルで構築します。これは、前駆体として知られる特定のガスを反応チャンバーに導入し、通常は熱によってエネルギーを与えることによって実現されます。これらのガスは反応・分解し、ターゲットとなる物体(基板)上に、卓越した精度で薄い固体膜を堆積させます。

先進製造における根本的な課題は、完全に均一で原子レベルで正確な薄膜を作成することです。CVDは、材料を「塗りつける」のではなく、気相から「成長させる」ことでこれを解決し、膜の厚さ、組成、構造に対する比類のない制御を提供します。

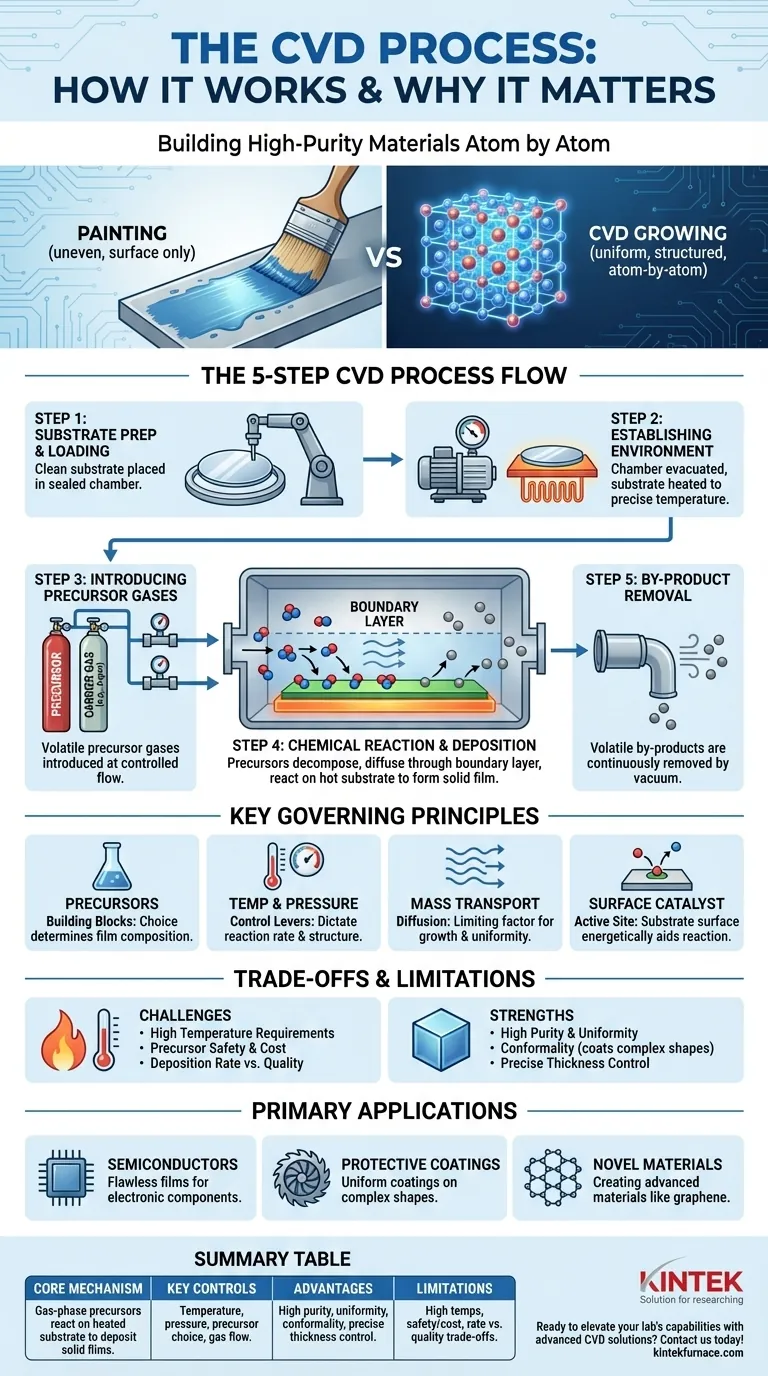

CVDプロセスの基本的なステップ

CVDプロセスは、慎重に制御された一連のイベントとして理解することができ、それぞれが最終膜の品質に不可欠です。

ステップ1:基板の準備と装填

堆積が起こる前に、基板は徹底的に洗浄される必要があります。微細な塵の粒子であっても、汚染物質は膜が適切に密着するのを妨げ、欠陥を生じさせる可能性があります。

その後、洗浄された基板は反応チャンバー内に配置され、制御された環境を作り出すために密閉されます。

ステップ2:環境の確立

チャンバーは通常、すべての気圧ガスを除去するために排気され、真空状態にされます。これにより、意図した前駆体ガスのみが反応に関与することが保証されます。

その後、基板は正確で高い温度に加熱されます。この温度は、膜を形成する化学反応を促進するために必要な熱エネルギーを提供します。

ステップ3:前駆体ガスの導入

揮発性の前駆体ガスが制御された流量でチャンバーに導入されます。これらのガスは、最終的な固体膜を構成する化学元素を含んでいます。

多くの場合、これらの前駆体は、アルゴンや水素などの不活性なキャリアガスで希釈され、基板表面全体に均一に輸送されるのを助けます。

ステップ4:化学反応と堆積

高温の前駆体ガスが加熱された基板の近くを流れると、熱エネルギーによってそれらが分解・反応します。これにより、高反応性の原子または分子が生成されます。

これらの種は、その後、境界層として知られる薄い静止したガスの層を拡散し、加熱された基板表面に吸着(付着)します。最終的な化学反応はここで、表面自体で起こり、安定した固体膜が形成されます。

ステップ5:副生成物の除去

固体膜を形成する化学反応は、望ましくない気体状の副生成物も生成します。

これらの揮発性の副生成物は膜に取り込まれません。代わりに、真空および排気システムによってチャンバーから継続的に除去され、反応環境を清浄に保ちます。

CVDを支配する主要な原理

CVDの力は、基本的な物理的および化学的原理に対する精密な制御から生まれます。

前駆体の役割

前駆体は本質的な構成要素です。前駆体の化学的選択は、堆積される膜の組成を直接決定します。例えば、窒化ケイ素膜を作成するには、前駆体としてシラン(SiH₄)とアンモニア(NH₃)を使用する場合があります。

温度と圧力の重要性

温度と圧力は主要な制御レバーです。温度は前駆体分解のためのエネルギーを提供し、そのレベルは反応速度と膜の結晶構造を決定します。圧力はチャンバー内のガスの密度と流れの特性に影響を与えます。

物質輸送と境界層

ガスは瞬時に基板に到達するわけではありません。まず境界層を拡散しなければなりません。この拡散の速度がプロセス全体の律速段階となる可能性があり、基板全体での膜の成長速度と均一性に影響を与えます。

表面触媒反応

加熱された基板は単なる受動的な着陸帯ではありません。その表面はしばしば触媒として機能し、化学反応が発生するためのエネルギー的に有利な場所を提供します。これが、膜が気相中で「煤」として形成されるのではなく、加熱された基板上に成長する理由です。

トレードオフと制限の理解

CVDは強力ですが、課題がないわけではありません。その制限を理解することが、効果的に使用するための鍵となります。

高温要件

多くの従来のCVDプロセスでは極めて高い温度(しばしば600℃超)が必要です。これにより、プラスチックや既に構成要素が作られた電子デバイスなど、熱で損傷する可能性のある基板には適さなくなります。

前駆体の安全性とコスト

前駆体として使用されるガスは、非常に有毒、引火性、または腐食性である可能性があります。これにより、複雑で高価な安全手順、取り扱い装置、および除去システムが必要になります。

堆積速度対品質

堆積速度と膜の品質の間には、しばしば直接的なトレードオフが存在します。膜を速く成長させすぎようとすると、不均一性や構造欠陥につながる可能性があります。

均一被覆性と遮蔽効果

CVDは、複雑な三次元形状を均一にコーティングできる能力(均一被覆性と呼ばれる特性)で有名です。しかし、理想的でない条件下では、ガスの流れの制限により「遮蔽効果」が生じ、深い溝や隙間でコーティングが薄くなることがあります。

目的に合った選択をする

その核となるメカニズムを理解することで、CVDが特定の成果に合わせてどのように調整されるかがわかります。

- 究極の純度と均一性(例:半導体)が主な焦点である場合: CVDにおけるガス純度、温度、圧力の精密な制御は、電子部品に不可欠な欠陥のない膜の製造を可能にするものです。

- 複雑な形状のコーティング(例:タービンブレード)が主な焦点である場合: CVDが気相から膜を堆積できる能力により、複雑なチャネル内部や非平面表面上にも均一な保護コーティングを作成できます。

- 新しい材料の作成(例:グラフェンR&D)が主な焦点である場合: CVDの多用途性により、さまざまな前駆体を混合し、プロセスパラメータを微調整することで、独自の特性を持つ幅広い先進材料を成長させることができます。

これらの原理を理解することは、CVDに対する見方を単なるコーティング技術から、先進材料の未来を構築するための基本的なツールへと変えるでしょう。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 化学気相成長(CVD) |

| 核となるメカニズム | 気相前駆体が加熱された基板上で反応し、固体膜を堆積させる |

| 主要なステップ | 1. 基板準備 2. 環境設定 3. ガス導入 4. 反応/堆積 5. 副生成物の除去 |

| 主要な制御項目 | 温度、圧力、前駆体の選択、ガス流量 |

| 主な用途 | 半導体、保護コーティング、グラフェン、および先進材料 |

| 利点 | 高純度、均一性、均一被覆性、精密な厚さ制御 |

| 制限事項 | 高温、前駆体の安全性/コスト、堆積速度と品質のトレードオフ |

高度なCVDソリューションで研究室の能力を高める準備はできていますか?KINTEKは、卓越した研究開発と社内製造を活用し、CVD/PECVD、マッフル、チューブ、回転、真空・雰囲気炉などの高温炉システムを提供します。当社の強力な深層カスタマイゼーションは、優れた薄膜堆積のために、お客様固有の実験ニーズとの正確な整合性を保証します。今すぐお問い合わせいただき、お客様の研究および生産目標をどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉