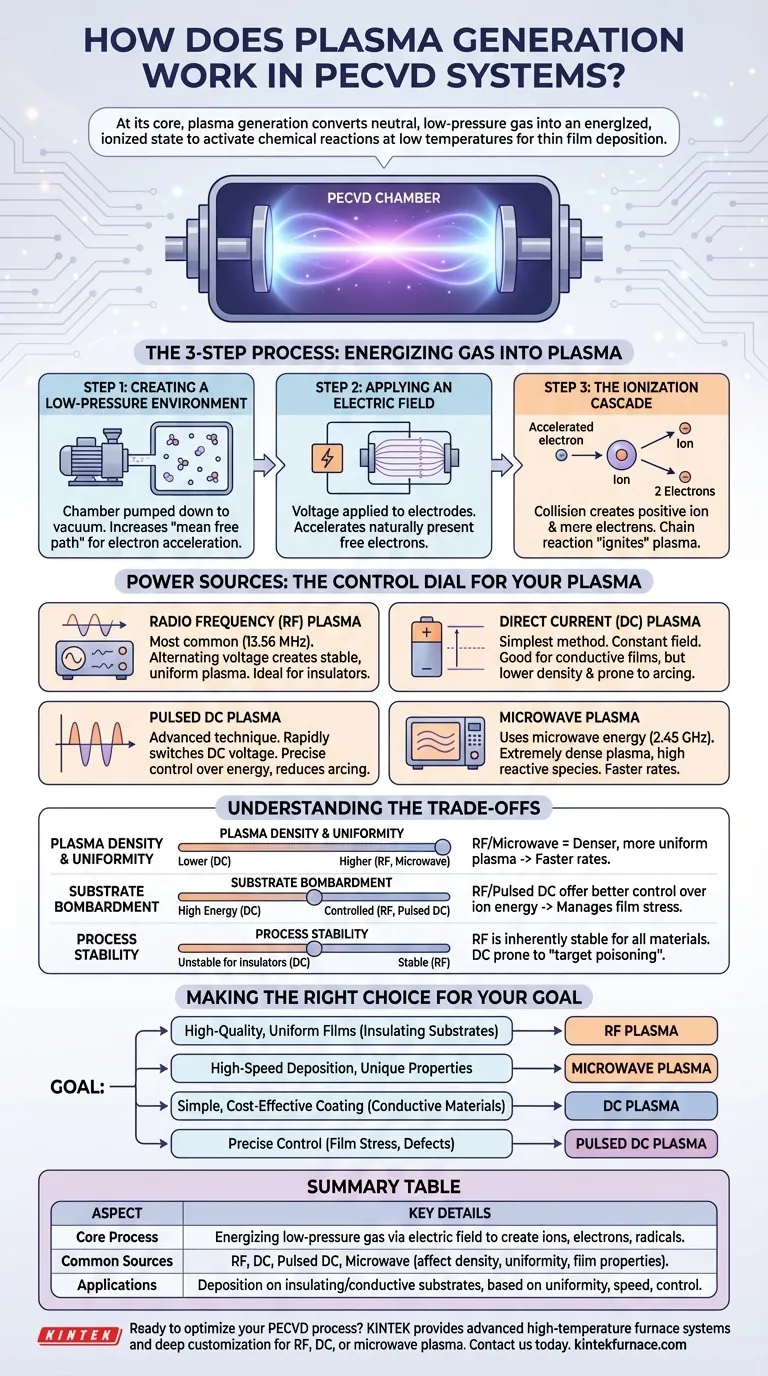

本質的に、プラズマ強化化学気相堆積(PECVD)システムにおけるプラズマ生成とは、中性の低圧ガスをエネルギー化されたイオン化状態に変換するプロセスです。これは、反応チャンバー内の2つの電極間に強力な電界を印加することによって達成され、ガス分子から電子が引き剥がされ、イオン、電子、中性ラジカルの反応性の高い混合物が生成されます。

プラズマ生成の目的は、単に光とエネルギーを作り出すことではなく、低温で化学反応を活性化することです。このエネルギーを供給するために使用される具体的な方法(高周波(RF)、直流(DC)、またはその他)は、プラズマの特性、ひいては堆積される薄膜の最終的な特性を直接制御します。

基本原理:ガスをプラズマにエネルギー化する

PECVDを理解するためには、まず堆積に適した安定したプラズマを作成するための3段階のプロセスを理解する必要があります。

ステップ1:低圧環境の構築

エネルギーが印加される前に、反応チャンバーは低圧まで排気されます。この真空環境は、ガス分子の密度を低下させるため極めて重要です。

これにより「平均自由行程」(粒子が他の粒子と衝突するまでに移動できる平均距離)が増加し、電子が加速し、電界からかなりのエネルギーを得ることが可能になります。

ステップ2:電界の印加

所望の低圧に達すると、チャンバー内の電極に電圧が印加されます。これにより、原料ガス全体に浸透する強力な電界が生成されます。

最初からごくわずかに存在する自由電子が、この電界によって直ちに加速され、ガス中を移動するにつれて運動エネルギーを獲得します。

ステップ3:イオン化カスケード

ここでプラズマが「着火」します。加速された電子が中性のガス原子または分子と衝突し、別の電子を叩き落とします。

この衝突により正イオン1つと2つの自由電子が生成されます。次に、これらの2つの電子が電界によって加速され、さらなる衝突を引き起こし、電子の数が4つ、次に8つと増えていきます。このイオン化カスケードとして知られる連鎖反応により、中性ガスは急速に部分的にイオン化されたプラズマへと変化します。

電源:プラズマの制御ダイヤル

プラズマの「性質」―その密度、エネルギー、安定性―は、電界を生成するために使用される電源の種類によって決定されます。

高周波(RF)プラズマ

これはPECVDにおいて最も一般的な方法です。高周波(通常は業界標準の13.56 MHz)の交流電圧が電極に印加されます。

電圧の極性が毎秒数百万回切り替わるため、電子はチャンバー内で急速に振動し、非常に安定して均一なプラズマが維持されます。RFは、DC電流を維持できない絶縁膜の堆積に非常に効果的です。

直流(DC)およびパルスDCプラズマ

直流(DC)電源は最も単純な方法であり、一定の電界を生成します。これは導電性膜の堆積によく使用されますが、低密度のプラズマを生成し、アーク放電を起こしやすいという欠点があります。

パルスDCはより高度な技術です。DC電圧を高速でオン/オフすることにより、プラズマのエネルギーをより精密に制御でき、膜の応力と品質の制御に不可欠なアーク放電を低減できます。

マイクロ波プラズマ

この方法では、マイクロ波エネルギー(通常2.45 GHz)が電子を励起するために使用されます。このアプローチは、反応種の濃度が高い、極めて**高密度なプラズマ**を生成できます。

この高密度化は、多くの場合、堆積速度の向上につながり、独自の材料特性の形成を可能にしますが、装置は一般的に複雑になります。

トレードオフの理解:電源が重要である理由

電源の選択は、プロセスと結果に直接影響を与える重要なエンジニアリング上の決定です。

プラズマ密度と均一性

RFおよびマイクロ波電源は、単純なDCシステムと比較して、はるかに高密度で空間的に均一なプラズマを生成します。密度が高いほど、利用可能な反応種が多くなり、通常は堆積速度の向上につながります。

基板への衝突(ボンバードメント)

基板表面に衝突するイオンのエネルギーは、膜の特性に大きな影響を与えます。連続的なDCプラズマは高エネルギーの衝突を引き起こす可能性がありますが、RFおよびパルスDCはイオンエネルギーをより適切に制御できるため、膜の応力、密度、密着性の管理に役立ちます。

プロセス安定性

RFプラズマは、誘電体(絶縁体)を含む幅広い材料に対して本質的に安定しており信頼性が高いです。絶縁材料の堆積時にDCプラズマは不安定になる可能性があり、表面に電荷が蓄積して電界が乱れる現象(「ターゲットポイズニング」として知られる)が発生します。

目標に合わせた適切な選択

プラズマ生成方法の選択は、作成する膜の特定の要件によって決定されるべきです。

- 高品質で均一な膜を絶縁性基板上に形成することが主な焦点である場合:RFプラズマが従来から最も信頼性の高い選択肢です。

- 高速堆積または独自の材料特性の実現が主な焦点である場合:マイクロ波プラズマが最高の密度を提供し、高速化と新しい化学反応を可能にします。

- 導電性材料への単純で費用対効果の高いコーティングが主な焦点である場合:標準的なDCシステムでニーズを満たすことができます。

- 膜応力の精密な制御と欠陥の防止が主な焦点である場合:パルスDCは、イオンエネルギーとプロセス安定性を微調整するための強力なツールを提供します。

プラズマがどのように生成されるかを理解することは、それを「ブラックボックス」から、原子レベルで材料を設計するための調整可能な機器へと変貌させます。

要約表:

| プラズマ生成の側面 | 主要な詳細 |

|---|---|

| 核となるプロセス | 電界を介して低圧ガスを励起し、低温での化学反応のためのイオン、電子、ラジカルを生成する。 |

| 一般的な電源 | 高周波(RF)、直流(DC)、パルスDC、マイクロ波。それぞれがプラズマの密度、均一性、膜特性に影響を与える。 |

| 主な用途 | 絶縁性または導電性の基板上への薄膜堆積。均一性、速度、制御の必要性に基づいて選択される。 |

テーラーメイドのプラズマソリューションでPECVDプロセスを最適化する準備はできていますか?KINTEKは、卓越した研究開発と社内製造能力を活用し、CVD/PECVDシステムを含む先進的な高温炉システムを提供しています。当社の強力なカスタムメイド能力により、RF、DC、またはマイクロ波プラズマを使用して優れた薄膜堆積を行うなど、お客様固有の実験要件に正確に対応できます。当社の専門知識がお客様の研究室の効率と結果をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械