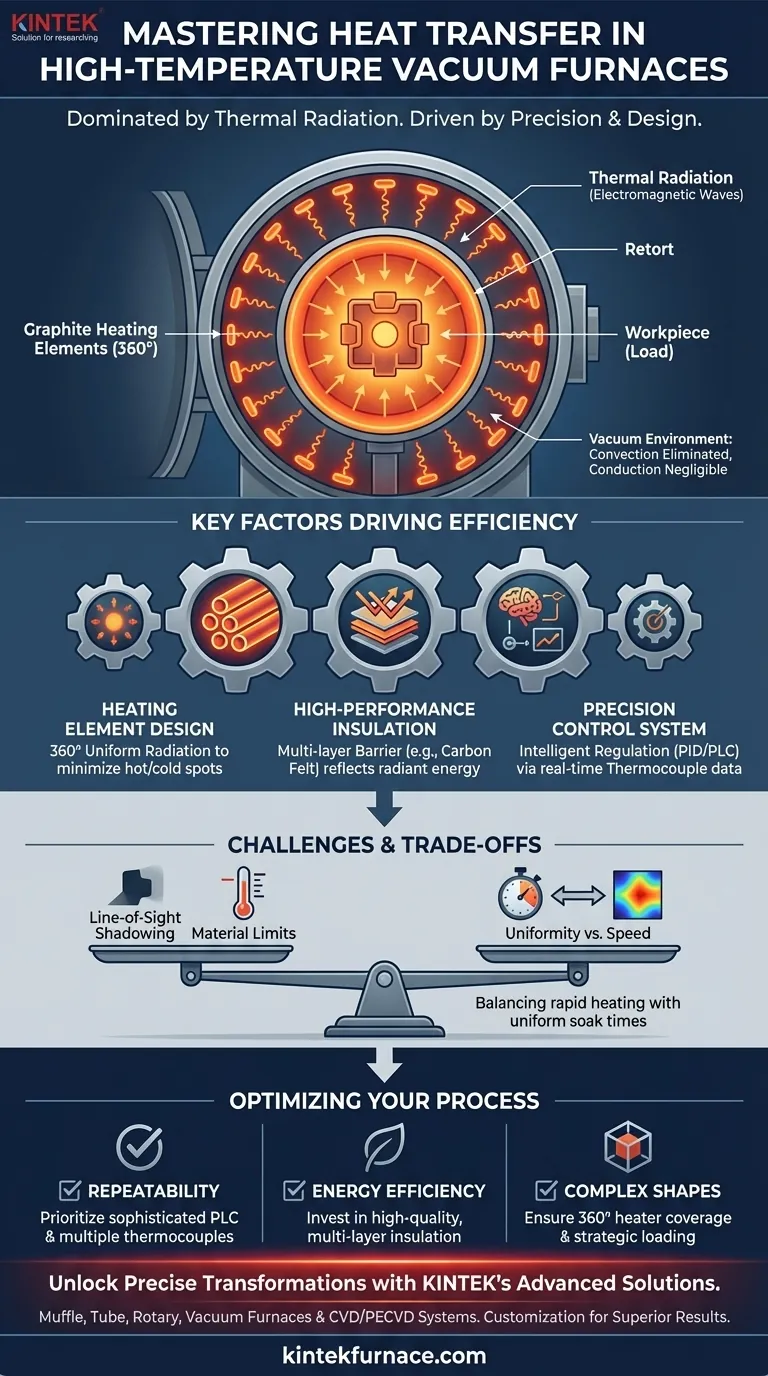

高温真空炉では、熱伝達はほぼ完全に熱放射によって行われます。空気分子がほぼ存在しないため対流が不可能になり、伝導も制限されるため、炉の効率は放射エネルギーを生成、指向させ、閉じ込める能力によって完全に決定されます。

真空炉における中心的な課題は、単に熱を発生させることではなく、その経路を制御することです。真の効率は、発熱体が均一な放射を提供し、高性能の断熱材がそれを閉じ込め、精密な制御システムがプロセス全体を管理するシステムから生まれます。

真空における放射の優位性

通常の炉では、熱は伝導(直接接触)、対流(熱い空気が上昇するような流体の動き)、および放射によって移動します。真空は基本的にこのダイナミクスを変えます。

対流と伝導が無視できる理由

真空は、圧力が極端に低く、ガス分子が非常に少ない環境です。循環する空気がないため、対流による熱伝達は排除されます。

加工物が支持部に接触する部分ではある程度の伝導が発生しますが、これは総熱伝達のごく一部にすぎません。主要なメカニズムは非接触です。

熱放射の仕組み

絶対零度を超える温度を持つすべての物体は、電磁波の形で熱エネルギーを放出します。温度の高い物体ほど、温度の低い物体よりも多くのエネルギーを放射します。

真空炉では、発熱体(しばしば黒鉛製)が非常に高温に加熱されます。その後、それらは熱エネルギーを全方向に放射し、真っ直ぐに進んでより冷たい物体、すなわち加工物に吸収されます。

二段階の伝達:ヒーターから加工物へ

多くの場合、ヒーターは加熱室内に円形に配置されます。まず、それらはレトルトと呼ばれる円筒形の容器に熱を放射します。

レトルトはこのエネルギーを吸収して加熱され、次に内側に向かって自身の熱エネルギーを放射し、加工物(「ロード」)を均一な熱場に浸します。

炉効率を左右する主要因

迅速で均一、かつ再現性のある加熱プロセスを実現するには、いくつかの主要コンポーネントの洗練された相互作用にかかっています。

発熱体の設計と配置

発熱体の有効性は最も重要です。最大の均一性を確保するために、それらはしばしば円筒状に設計され、加熱室の周囲360度にわたって均等に配置されます。

この配置により、加工物がすべての側面から放射エネルギーを受け取り、ホットスポットやコールドスポットを最小限に抑えることができます。

高性能な断熱材

発生した膨大な熱を閉じ込めることは、効率と安全性の両方にとって極めて重要です。最新の炉では、高度な多層断熱システムが使用されています。

高品質のカーボンフェルトやフレキシブルグラファイトペーパーなどの材料が使用され、軽量でありながら非常に効果的な熱バリアが形成されます。この断熱材は放射エネルギーを加工物側へ反射させ、外部環境へのエネルギー損失を最小限に抑えます。

熱場の管理

均一なヒーターがあっても、温度勾配(空間を横切る温度差)は存在します。目標は、この勾配を管理し、加工物全体が可能な限り均一に目標温度に達するようにすることです。

この「熱場」を研究することは炉設計の重要な側面であり、複雑な部品が均一に加熱されることを保証します。

トレードオフと課題の理解

真空炉の設計と運転には、相反する優先順位のバランスをとることが伴います。

「視線」の問題

熱放射は直進します。これは、加工物の一部が別の部分や支持治具によって「遮光」されると、その部分はそれほど速く加熱されないことを意味します。

これは、すべての表面が放射熱源に適切にさらされるように部品を炉に装填する方法に影響を与える根本的な課題です。

均一性と速度のトレードオフ

加工物を速く加熱しすぎると、表面と中心部に大きな温度差が生じる可能性があります。優れた熱均一性を実現するには、熱が材料に「浸透」する時間を確保するために、より遅く、より制御された加熱ランプが必要になることがよくあります。

材料と構造上の限界

ヒーターに黒鉛、断熱材にカーボンフェルトを選択するのは意図的です。これらの材料は真空中で極度の温度に耐えることができます。ただし、それらには寿命があり、炉の最大動作温度とメンテナンススケジュールを決定します。

制御システムの決定的な役割

発熱体の「力強さ」は、洗練された制御システムの「頭脳」がなければ役に立ちません。

熱電対による精密測定

熱電対は、炉内に配置されて温度をリアルタイムで測定するセンサーです。それらの正確な測定値は、あらゆる制御された加熱プロセスの基礎となります。

インテリジェントな調整(PID/PLC)

このデータは温度コントローラーにフィードされ、PID(比例・積分・微分)プログラマーから全自動のPLC(プログラマブルロジックコントローラー)まで多岐にわたります。このコントローラーは、実際の温度を希望の温度プロファイルと常に比較します。

その後、発熱体に供給される電力を調整し、焼鈍し、焼き戻し、焼結などのプロセスに不可欠な、加熱、温度保持(ソーク)、冷却のプログラムされたサイクルに正確に従わせます。

真空炉プロセスの最適化

一貫した高品質の結果を得るには、炉の設計と操作を特定の冶金学的目標と一致させることが重要です。

- プロセスの再現性を最優先する場合:洗練されたPLC制御システムと、実行ごとに同一の熱プロファイルを保証するための適切に配置された複数の熱電対を備えた炉を優先してください。

- 最大のエネルギー効率を最優先する場合:高品質の多層断熱材(カーボンフェルトやグラファイトペーパーなど)を備えた炉に投資し、熱損失を最小限に抑え、電力消費を削減します。

- 複雑な形状の処理を最優先する場合:360度ヒーターカバレッジを備えた設計を探し、放射「遮光」を最小限に抑えるために装填構成を慎重に計画してください。

結局のところ、真空炉における熱伝達をマスターすることは、正確な材料変換を達成するために純粋なエネルギーの流れを制御することなのです。

要約表:

| 要因 | 効率への影響 |

|---|---|

| 発熱体の設計 | 均一な加熱のために均一な放射を保証する |

| 熱断熱材 | 熱を反射することでエネルギー損失を最小限に抑える |

| 制御システム | 正確な温度調整を提供する |

| 材料の選択 | 耐久性と温度限界を決定する |

| 装填構成 | より良い熱露出のために遮光を減らす |

KINTEKの高度な高温炉ソリューションで、正確な材料変換を実現しましょう。優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。当社の深いカスタマイズ能力により、優れた効率と再現性のために、お客様固有の実験要件が満たされることが保証されます。今すぐお問い合わせいただき、真空炉プロセスを最適化してください!

ビジュアルガイド