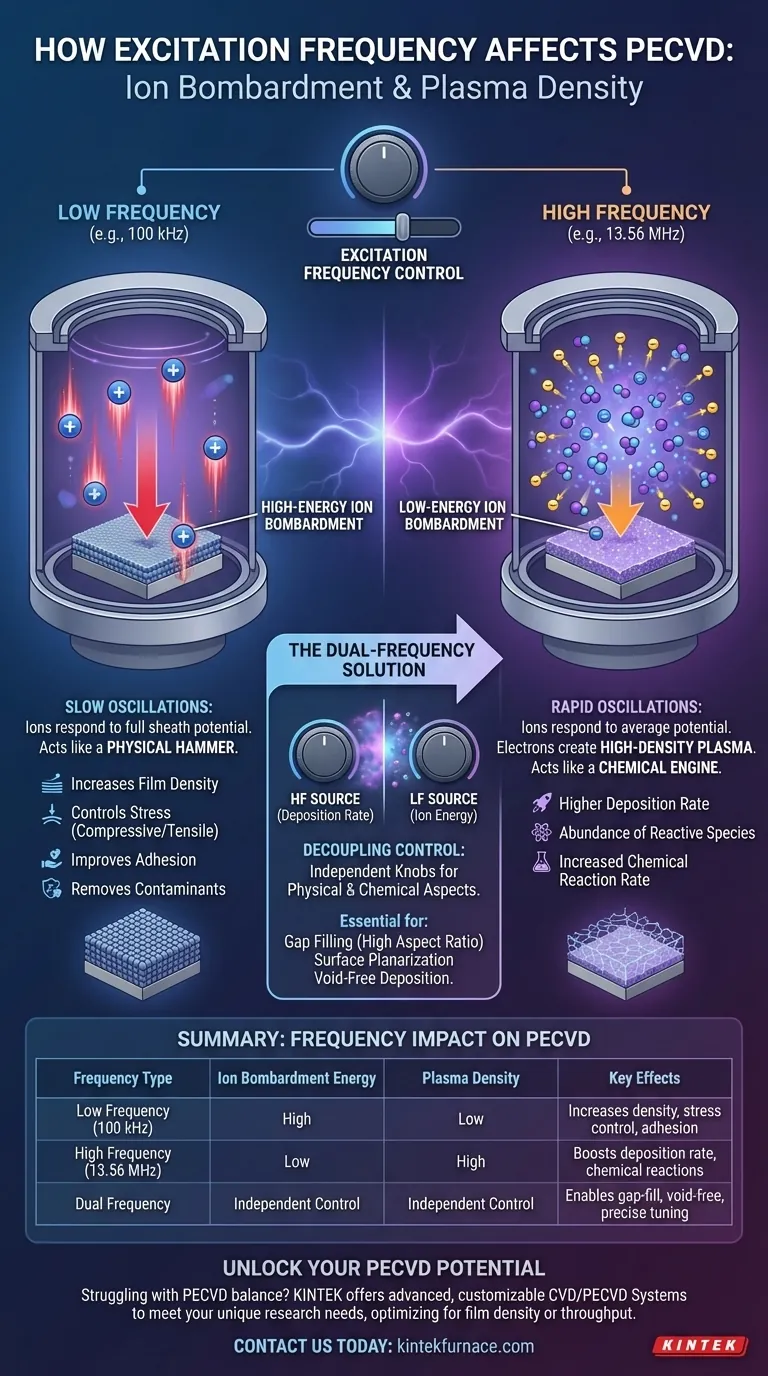

プラズマ強化化学気相成長法(PECVD)において、励起周波数はイオン衝撃のエネルギーとプラズマ密度を決定する基本的な制御ノブです。簡単に言えば、低周波数(100 kHzなど)は高エネルギーのイオン衝撃を生成し、高周波数(一般的な13.56 MHzなど)はより低エネルギーのイオンを持つ高密度のプラズマを生成します。この選択は、堆積される膜の物理的特性と成長速度を直接決定します。

励起周波数は単なるプロセス変数ではありません。それは、堆積の物理的側面と化学的側面をバランスさせるための主要なツールです。低周波数は、密度や応力などの膜特性を制御するための物理的なハンマーとして機能し、高周波数は、反応速度と堆積速度を制御するための化学的なエンジンとして機能します。

周波数とプラズマの物理学

PECVDプロセスを制御するには、まず、イオンと電子が交流電界に対してどのように異なる挙動をするかを理解する必要があります。この挙動は、メインプラズマと基板の間の薄い境界層であるプラズマシースによって決定されます。

プラズマシース:加速ゾーン

プラズマシースは、すべての表面に形成される強力な電界領域です。このゾーン内で、バルクプラズマから抽出された陽イオンが基板に向かって加速されます。

このシースにかかる電圧と、それが変化する速さが、表面に衝突するイオンの最終的なエネルギーを決定します。

低周波数(LF):高エネルギーのためのゆっくりとした推進

低周波数(例:〜1 MHz未満)では、電界の極性がゆっくりと反転します。イオンは比較的重く、これらのゆっくりとした変化に反応することができます。

結果として、イオンは各サイクル中にシースの全電位を横切って加速するのに十分な時間を持ちます。これにより、高エネルギーイオン衝撃が発生します。イオンはRF電圧によって与えられる最大エネルギーに近いエネルギーで基板に到達します。

高周波数(HF):低エネルギーのための高速振動

高周波数(例:13.56 MHz以上)では、電界は毎秒何百万回も反転します。重いイオンはこの急速な振動に追いつくことができません。

全電圧スイングを経験する代わりに、シースの時間平均電圧のみに反応します。これははるかに低いです。これにより、低エネルギーイオン衝撃が発生します。

一方、軽い電子は非常に移動度が高く、振動するHF電界によって効率的にエネルギーを与えられます。これらの高エネルギー電子はガス分子と衝突し、反応性の化学種が豊富な高密度プラズマを生成します。

周波数を活用して膜特性を制御する

低周波数と高周波数の選択は、直接的に異なる膜特性につながります。これを理解することで、特定の目標に合わせて堆積プロセスを調整することができます。

物理的緻密化のための低周波数(LF)

低周波数源を使用することは、堆積中に物理的なハンマーを使用するようなものです。高エネルギーイオン衝撃は成長する膜を緻密化します。

このプロセスは、膜密度を高め、密着性を向上させ、汚染物質の除去を助け、膜の固有応力(圧縮対引張)を制御するために使用できます。機械的または電気的完全性が最も重要である場合に理想的です。

化学的スループットのための高周波数(HF)

高周波数源を使用することは、化学エンジンの速度を上げるようなものです。高密度プラズマは、より大量のラジカルとイオンを生成します。

この豊富な反応性種は、基板表面での化学反応速度を劇的に増加させ、その結果、より高い堆積速度をもたらします。これは、プロセススループットが主要な関心事であるアプリケーションに理想的です。

トレードオフの理解:デュアル周波数ソリューション

単一周波数システムでは、イオンエネルギーとプラズマ密度が結合しています。より高いプラズマ密度を得るためにRF電力を増加させると、シース電圧も増加し、イオンエネルギーが上昇します。この固有の結合がプロセスウィンドウを制限します。

単一周波数システムの限界

単一周波数では、プロセスの物理的側面(衝撃)と化学的側面(堆積速度)を独立して制御することはできません。トレードオフを強いられます。高堆積速度は低イオンエネルギーと共存し、高イオンエネルギーは低堆積速度と共存します。

デュアル周波数PECVDによる制御の分離

最新のPECVDシステムは、2つの周波数を同時に使用することでこれを克服します。高周波数源(例:13.56 MHz以上)は、高密度プラズマを制御し維持するために使用され、堆積速度を決定します。

次に、別の低周波数源(例:1 MHz未満)が基板へのバイアスを制御するために適用され、イオン衝撃エネルギーを独立して調整します。これにより、堆積速度用と膜特性用の2つの独立したノブが得られます。

実例:ギャップ埋め込み

半導体製造では、高アスペクト比のトレンチを埋め込むためにデュアル周波数PECVDが不可欠です。HF成分は堆積種の高いフラックスを提供し、LF成分は制御されたイオン衝撃を提供します。

この衝撃は、トレンチの上部の角に膜が蓄積されるのをスパッタリングによって除去し、開口部が「ピンチオフ」するのを防ぎ、下から上へのボイドフリーな埋め込みを可能にします。

プロセスに適した選択を行う

周波数構成の選択は、薄膜に求められる結果に完全に依存します。

- 膜密度、応力制御、または密着性が主な焦点の場合: イオン衝撃エネルギーを増加させるために、強力な低周波数成分を持つプロセスを優先します。

- 高堆積速度が主な焦点の場合: プラズマ密度と反応性種のフラックスを最大化するために、高周波数源を優先します。

- ギャップ埋め込みや表面平坦化などの複雑なタスクが主な焦点の場合: 堆積化学と物理的スパッタリングを独立して制御するために、デュアル周波数システムが不可欠です。

最終的に、励起周波数を習得することは、PECVDを単純な堆積ツールから精密な材料工学機器へと変貌させます。

要約表:

| 周波数タイプ | イオン衝撃エネルギー | プラズマ密度 | 膜への主な影響 |

|---|---|---|---|

| 低周波数(例:100 kHz) | 高 | 低 | 密度向上、応力制御、密着性改善 |

| 高周波数(例:13.56 MHz) | 低 | 高 | 堆積速度向上、化学反応促進 |

| デュアル周波数 | 独立制御 | 独立制御 | ギャップ埋め込み、ボイドフリー堆積、精密なチューニングを可能にする |

KINTEKでPECVDプロセスの可能性を最大限に引き出す

PECVDアプリケーションにおいて、膜密度、応力制御、堆積速度のバランスに苦労していませんか?KINTEKは、卓越した研究開発と自社製造を活かし、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、高密度膜の最適化であろうと、迅速なスループットであろうと、お客様独自の実験要件に正確にお応えできます。

お問い合わせフォームから今すぐご連絡ください。当社のカスタマイズされたPECVDソリューションが、お客様の研究室の効率を高め、優れた薄膜結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉