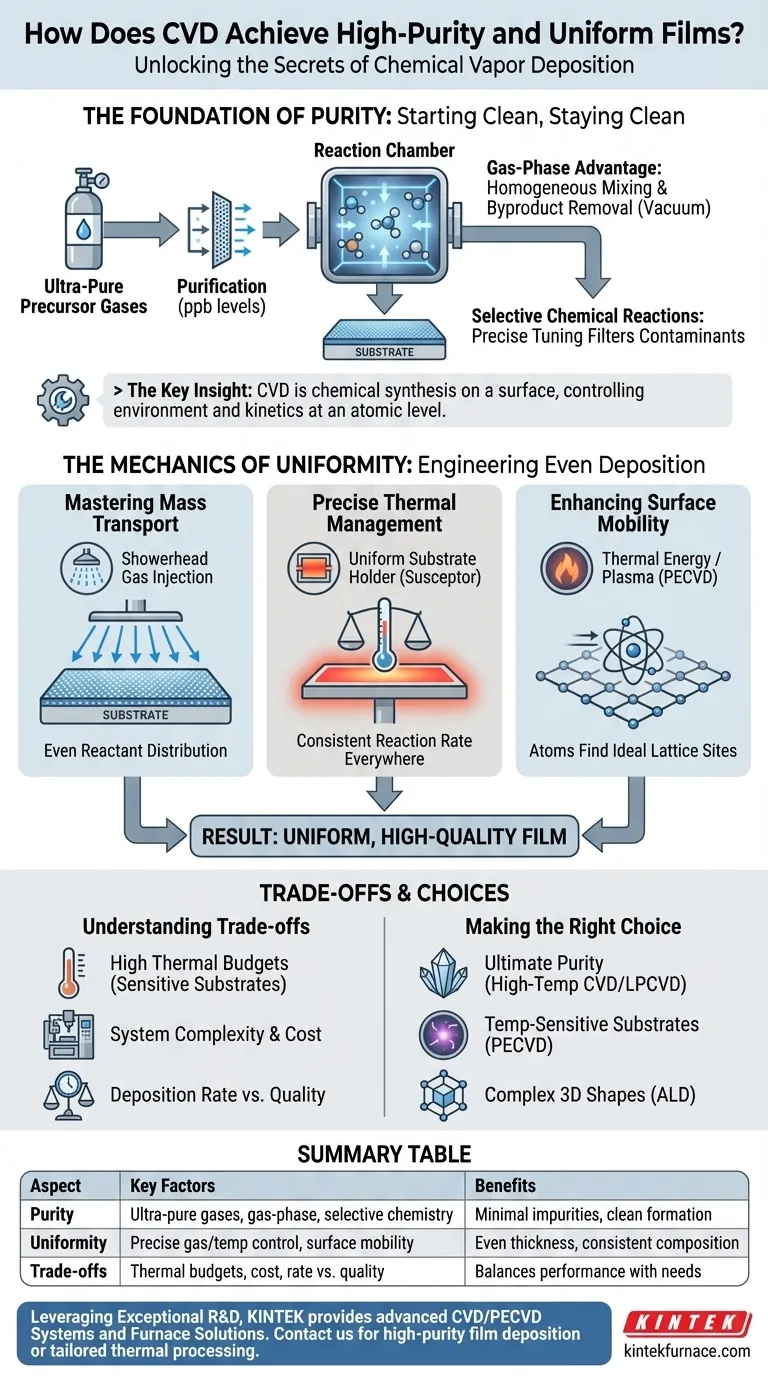

本質的に、化学気相成長法(CVD)がその特徴である高純度かつ均一な膜を実現するのは、主に2つの核となる原理によります。それは、極めて純粋な原料から開始し、次に基板表面上で直接、高度に制御された化学反応を体系化することです。純度は、超ろ過された前駆体ガスと汚染を防ぐ反応環境を使用することで保証され、均一性は、ガスの流れ、温度、圧力の精密な管理によって達成され、基板のすべての部分が同じ成長条件を経験することが保証されます。

CVDを理解する鍵は、それを単なるコーティング技術としてではなく、表面上での化学合成の一形態として捉えることです。高品質な膜を生成する成功は、原子レベルでの化学環境と反応速度論を制御することにかかっています。

純度の基礎:クリーンな開始とクリーンな維持

不純物が最小限の膜を達成するには、多段階のプロセスが必要です。CVDは、汚染物質が導入されるのを防ぎ、目的の元素のみが堆積することを保証するように設計されています。

超高純度の前駆体ガス

プロセスは、材料が反応チャンバーに入るずっと前から始まります。膜の化学的構成要素である前駆体ガスは、不純物レベルがパーツ・パー・ビリオン(ppb)で測定されるほど、極めて高い度合いに精製されます。

すでに例外的にクリーンな成分から開始することで、システムは本質的に原料からの汚染物質の混入を回避します。

気相の利点

CVDプロセスでの反応は気相で起こります。液体や固体が関与するプロセスとは異なり、ガスはほぼ完全に均一に混合することができます。

これにより、反応物が均一に分散され、成長中の膜に取り込まれる未反応のクラスターや異物の粒子が取り込まれるリスクが最小限に抑えられます。反応副生成物は気体のままであり、真空排気システムによって単純に除去されます。

選択的な化学反応

CVDは、特定の条件下(例:高温)でのみ発生する特有の化学反応に依存しています。供給されるエネルギーは、前駆体ガスの目的の化学結合を切断するように精密に調整されています。

この選択性により、意図された原子や分子のみが基板上に堆積し、膜を形成します。望ましくないガス種や副生成物は、反応したり付着したりする条件を欠いているため、堆積プロセス中に効果的に除去されます。

均一性のメカニズム:均一な堆積の設計

膜の均一性(厚さ、組成の両方)は偶然ではありません。これは、基板表面全体にわたって同一の成長環境を作り出すために設計された綿密なエンジニアリングの結果です。

マス輸送の習得

システムは、反応分子の同一の濃度を基板のすべての平方ミリメートルに供給する必要があります。これはマス輸送または流体力学の課題です。

最新のCVD反応器では、ガス注入のために「シャワーヘッド」設計が使用されることがよくあります。これらのコンポーネントは、前駆体ガスを基板上に均等に分配し、膜厚の不均一性を引き起こす可能性のある高濃度または低濃度の領域を防ぎます。

精密な熱管理

CVDにおける化学反応速度は、温度に対して極めて敏感です。基板全体でわずか数度の変動でさえ、膜厚に目に見える違いを生じさせる可能性があります。

したがって、基板ホルダー(または「サセプター」)は、優れた温度均一性のために設計されています。これにより、堆積反応が表面のどこでも正確に同じ速度で進行することが保証されます。

表面移動度の向上

原子が基板に着地しても、すぐに固定位置にロックされるわけではありません。原子は表面移動度を持ち、表面を短時間移動して、結晶格子内の適切な位置のような低エネルギー点を見つけることができます。

温度を制御することは、この移動に必要な熱エネルギーを提供します。プラズマ強化CVD(PECVD)などの技術は、プラズマを使用してこのエネルギーをより効率的に供給し、はるかに低温で高密度で均一な高品質の膜を可能にします。

トレードオフの理解

CVDは強力ですが、課題がないわけではありません。完璧の追求には、本質的な妥協が伴います。

高い熱バジェット

従来の熱CVDは、化学反応を駆動するために非常に高い温度(600~1200°C)を必要とすることがよくあります。この高い熱バジェットは、複雑なデバイス内の下層を損傷または変化させたり、プラスチックのような温度に敏感な基板と互換性がなかったりする可能性があります。

システムの複雑さとコスト

このレベルの制御を達成するために必要な機器(高真空システム、精密な質量流量制御装置、均一な加熱要素、有毒ガスに対する安全プロトコル)は、本質的に複雑で高価です。

堆積速度 対 品質

多くの場合、最高の品質の膜を得るには、より遅い堆積速度が必要です。成長が遅いほど、原子が理想的な格子点を見つけるための時間が増え、より良い結晶性とより少ない欠陥につながります。これにより、膜の完全性と製造スループットとの間でトレードオフが生じる可能性があります。

目的に合わせた適切な選択

選択するCVDの特定のバリアントは、アプリケーションが要求する品質、材料適合性、コストのバランスに直接依存します。

- 究極の純度と結晶学的完全性が主な焦点である場合: 標準的な高温CVD(またはLPCVDなどのバリアント)は、エピタキシャル層や完璧な誘電体膜を作成するための最良の選択肢となることがよくあります。

- 温度に敏感な基板への堆積が主な焦点である場合: プラズマ強化CVD(PECVD)は、プラズマエネルギーを使用してはるかに低い温度で高品質の堆積を可能にするため、明確な解決策です。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: CVDのサブクラスである原子層堆積(ALD)は、膜を一度に原子層ずつ堆積させることにより、比類のないコンフォーマリティ(密着性)を提供します。

純度と均一性のこれらの核となる原理を理解することにより、特定の材料目標を達成するために堆積戦略を効果的に選択し、最適化することができます。

要約表:

| 側面 | 主要因 | 利点 |

|---|---|---|

| 純度 | 超高純度の前駆体ガス、気相反応、選択的化学 | 不純物の最小化、クリーンな膜形成 |

| 均一性 | 精密なガス流量、温度制御、表面移動度 | 基板全体にわたる均一な厚さ、一貫した組成 |

| トレードオフ | 高い熱バジェット、システムの複雑さ、堆積速度 対 品質 | 性能と材料適合性およびコストのバランス |

KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。当社のマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインナップは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。高純度膜堆積が必要な場合でも、カスタマイズされた熱処理が必要な場合でも、当社は研究と生産を向上させるための信頼性が高く効率的なソリューションを提供します。KINTEKがお客様の特定の目標をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉