コア型誘導加熱とコアレス誘導加熱の根本的な違いは、磁心の有無にあります。コア型システムは、鉄または鋼のコアを使用して磁場を集中させ案内し、変圧器のように機能します。コアレスシステムはこのコアを省略し、磁場を材料に直接適用し、はるかに高い動作周波数を使用することで磁束の低下を補います。

コア型誘導加熱とコアレス誘導加熱の選択は、効率と汎用性のトレードオフです。コア型システムは特定の連続溶解作業に対して非常に効率的ですが、コアレスシステムは幅広い加熱用途に対して比類のない柔軟性を提供します。

磁心の役割

この技術の中心にあるのは、エネルギー伝達の方法です。コアの有無は、システムの設計、動作原理、および最適な使用例を根本的に変えます。

コア型誘導の仕組み

コア型誘導炉は変圧器の原理で動作します。一次コイルは鉄心に巻き付けられ、加熱される導電性材料(「チャージ」)は閉ループを形成し、二次巻線として機能します。

交流電流が一次コイルを流れると、鉄心が磁束を集中させ、チャージ内に強力な低周波電流を効率的に誘導し、加熱を引き起こします。この設計はその目的に対して非常に効率的です。

コアレスのアプローチ

コアレス誘導加熱は、導電性材料を直接水冷銅コイルの内部に配置することで機能します。磁場を案内する鉄心はありません。

コイルを流れる交流は磁場を発生させ、それがワークピースと直接相互作用します。これにより、材料自体の電気抵抗により、正確で迅速な熱を発生させる渦電流が材料内部に誘導されます。

周波数が重要な相違点である理由

コアがないということは、コアレスシステムでは磁場が集中しにくい、すなわち低磁束密度の状態であることを意味します。

同じ量の熱を発生させるために、システムは補償する必要があります。コア型システムで使用される低い(ライン)周波数と比較して、はるかに高い周波数(数百Hzから数MHz)で動作することにより、これを実現します。この高周波数が、迅速かつ局所的な加熱を可能にするものです。

トレードオフの理解

適切な誘導方法を選択するには、各設計に固有の利点と制限を客観的に見る必要があります。お客様の用途のニーズが、許容できるトレードオフのセットを決定します。

効率対柔軟性

コア型炉は、指定されたタスク(通常は溶融金属の大規模な溶解と保持)に対して極めてエネルギー効率が高いです。しかし、柔軟性は低く、本質的に単一目的の溶解容器として機能します。

コアレスシステムは汎用性のチャンピオンです。コイル設計を変更するだけで、表面硬化、ろう付け、溶接、鍛造など、全く異なるプロセスのためにさまざまな形状やサイズの部品を加熱できます。この柔軟性は、最適化されたコア型システムと比較してわずかに低い電気効率と引き換えになります。

応用範囲

チャネル炉とも呼ばれるコア型システムは、大量の溶融金属を一定温度に保つのに優れています。連続運転を行う鋳造所では不可欠な存在です。

るつぼ炉とも呼ばれるコアレスシステムは、より小さく多様なバッチの金属を溶解したり、前述の精密表面処理を行ったりするのに最適です。局所的な熱を供給できるため、非常に正確で制御可能です。

システムの複雑さとコスト

どちらのシステムも専門的なエンジニアリングを必要としますが、複雑さは異なります。コア型システムは電気的な観点からは単純で、標準のライン周波数(50/60 Hz)で動作することがよくあります。

コアレスシステムは高度な高周波電源を必要とし、これが初期費用と機器の複雑さを増大させる可能性があります。さらに、誘導コイルの設計は極めて重要であり、用途に合わせてカスタムメイドされることが多く、これはかなりのエンジニアリング費用となる可能性があります。

プロセスに最適な選択を行う

お客様の決定は、産業プロセスの主要な目的に導かれるべきです。

- 単一金属の大規模な連続溶解が主な焦点である場合: コア型炉は最高の効率を提供し、このタスクのために専用に設計されています。

- 表面硬化、ろう付け、または多様なバッチの溶解などのタスクに対する汎用性が主な焦点である場合: コアレスシステムは、さまざまな材料、形状、プロセスに対応するための不可欠な柔軟性を提供します。

- 精密作業のための速度と局所的な加熱が主な焦点である場合: コアレス誘導は、その直接的な磁場適用と優れた制御性により、優れた選択肢です。

コア、動作周波数、および応用の間のこの基本的な関係を理解することにより、運用目標に最も適した誘導技術を自信を持って選択できます。

要約表:

| 側面 | コア型誘導加熱 | コアレス誘導加熱 |

|---|---|---|

| 磁心 | 磁束を集中させるために鉄/鋼のコアを使用 | 磁心なし。磁場を直接適用 |

| 動作周波数 | 低周波数(例:50/60 Hz) | 高周波数(数百HzからMHz) |

| 効率 | 特定のタスクに対して非常に効率的 | 効率はわずかに低いが汎用性が高い |

| 応用 | 大規模な連続溶解(例:鋳造所) | 汎用性:溶解、硬化、ろう付け、鍛造 |

| 柔軟性 | 低い。単一目的 | 高い。カスタムコイルで適応可能 |

誘導加熱ソリューションに関する専門家のガイダンスが必要ですか? KINTEKは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能があります。大規模な溶解であれ、精密加熱であれ、プロセスを最適化するお手伝いができます。当社のソリューションがお客様の業務にどのように役立つかについて、今すぐお問い合わせください!

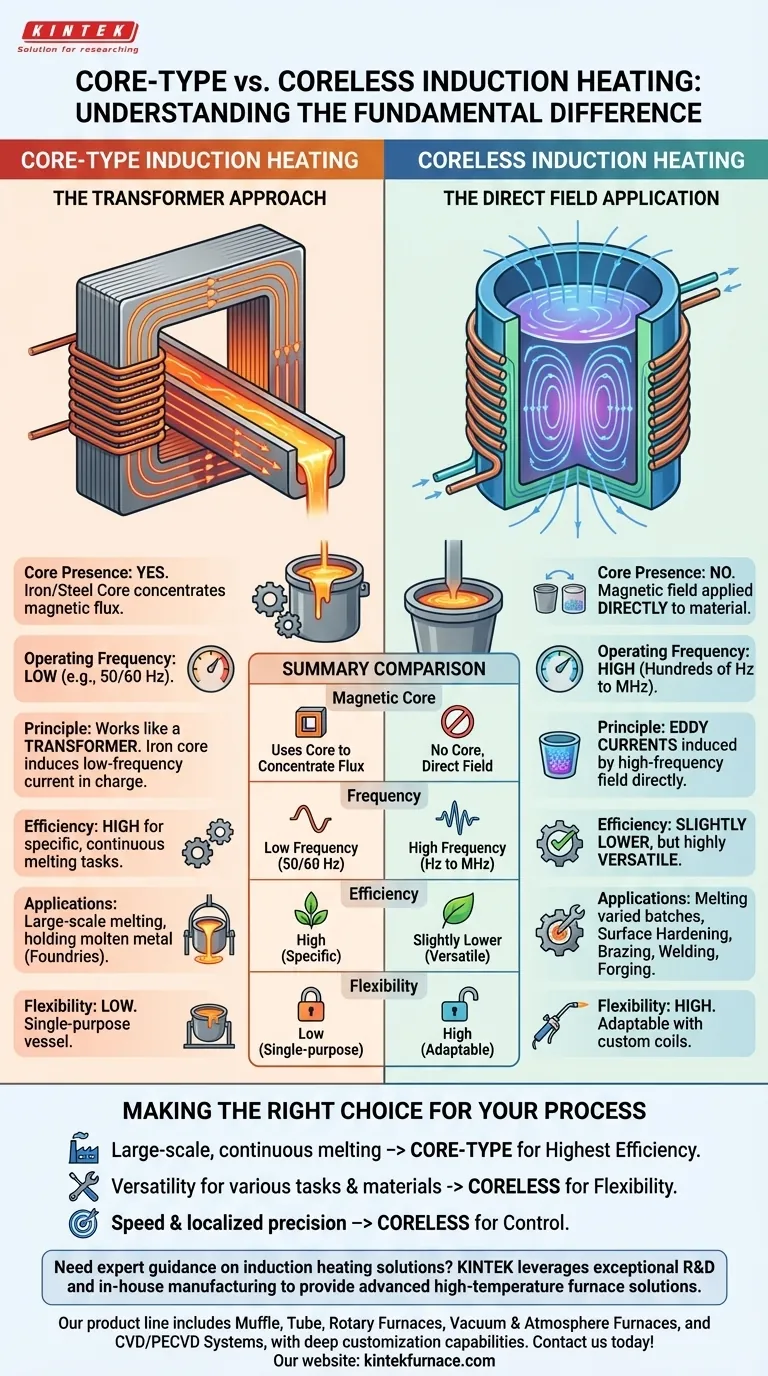

ビジュアルガイド