本質的に、違いは熱源です。ロータリーキルン電気炉は精密な電気発熱体を使用してキルンの外側を加熱するのに対し、従来の間接加熱式キルンは外部燃焼室と高温排ガスを使用します。この根本的な違いが、温度制御、雰囲気純度、および運転効率に直接影響します。

電気炉と燃焼式キルンの選択は戦略的なものです。電気加熱の絶対的な精度と純度と、大規模な用途における化石燃料燃焼の潜在的な費用対効果と生のパワーを比較検討することになります。

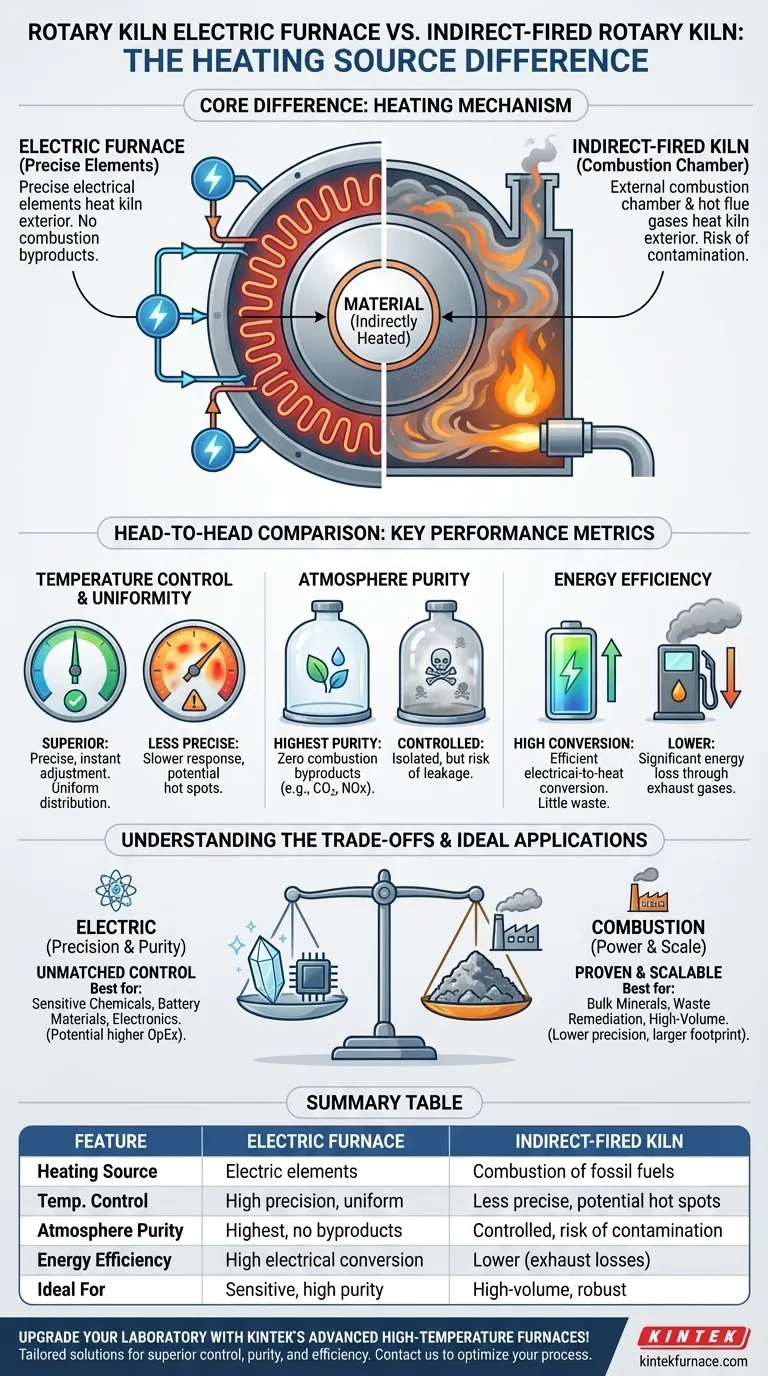

核心的な違いを理解する:加熱メカニズム

両方の設計は間接加熱式キルンのカテゴリーに属し、回転するドラム内の材料は、炎や熱いガスと直接接触するのではなく、キルン壁を介して加熱されます。主な違いは、その壁がどのように加熱されるかです。

間接加熱式ロータリーキルン(燃焼ベース)

従来の「間接加熱式キルン」は、多くの場合「焼成炉」と呼ばれ、天然ガスや石油などの燃料を燃焼させる別の燃焼室によって外部から加熱されます。

この燃焼からの高温排ガスは、回転するキルンシェル周辺の密閉された空間を通過します。熱はガスからシェルを介して伝達され、処理される材料に送られます。

重要なのは、内部の材料が燃焼生成物から隔離されていることであり、これにより制御された雰囲気が可能になります。

ロータリーキルン電気炉

ロータリーキルン電気炉は、間接加熱設計の現代的な進化形です。燃焼室の代わりに、電気発熱体を使用します。

これらの発熱体は、多くの場合高抵抗材料でできており、キルンシェルの外側に配置されます。電流が流れると、強力で均一な熱を生成します。

この設計により、化石燃料、燃焼室、排ガス処理システムが完全に不要になります。

直接比較:主要な性能指標

加熱方法の選択は、性能、制御、効率に大きな違いをもたらします。

温度制御と均一性

電気炉ははるかに優れた温度制御を提供します。電気発熱体からのエネルギー入力は、瞬時に高精度で調整でき、正確な温度プロファイルを可能にします。

これにより、キルンの周囲により均一な熱分布ももたらされ、材料のすべての粒子が一貫した温度を経験することが保証されます。燃焼システムには固有のホットスポットがあり、応答時間も遅いです。

雰囲気制御

両方のキルンタイプは材料を加熱源から隔離しますが、電気炉は可能な限り最高の雰囲気純度を提供します。

燃焼副産物(CO₂、H₂O、NOxなど)がプロセスチャンバーに漏れるリスクはゼロです。これは、微量の汚染さえも許容できない敏感な材料にとって非常に重要です。

エネルギー効率

電気炉は、電気エネルギーを使用可能な熱に変換する効率が非常に高いです。排気スタックからかなりのエネルギーを失う燃焼システムと比較して、廃熱はほとんどありません。

ただし、全体的な費用対効果は、地域における電気料金と化石燃料の相対的な価格に大きく依存します。

トレードオフを理解する

適切な技術を選択するには、各加熱方法に固有のトレードオフを認識する必要があります。

電気加熱の精度

電気炉の主な利点は、その比類のない制御です。この精度は、再現可能な品質で高価値の敏感な材料を製造するために不可欠です。

トレードオフとして、地元の電気料金が高い場合、運用費用(OpEx)が高くなる可能性があります。初期設備投資(CapEx)もかなりの額になる可能性がありますが、燃料と排気インフラの複雑さを回避できます。

燃焼加熱の力

燃焼ベースの間接キルンは、巨大な規模に構築でき、さまざまな比較的安価な化石燃料で稼働できる、実績のある堅牢なシステムです。

その欠点は、精度の欠如です。加熱と冷却が遅く、完全に均一な温度プロファイルを実現するのがより困難です。また、より大きな環境負荷を伴い、より複雑なサポート機器が必要です。

構造およびメンテナンスに関する考慮事項

コアコンポーネント(シェル、耐火ライニング、サポートタイヤ、駆動装置)は両方のシステムで類似しています。

主な違いは、加熱システムのメンテナンスにあります。電気炉は発熱体と電気制御の管理が必要ですが、燃焼システムはバーナー、燃料ライン、排ガスダクトのメンテナンスが必要です。

プロセスに最適な選択をする

あなたの決定は、材料の要件と運用上の優先順位によって完全に左右されるべきです。

- 材料の純度と精密な温度プロファイルが最優先事項の場合: ロータリーキルン電気炉は、特殊化学品、バッテリー材料、エレクトロニクスなどの用途において決定的な選択肢です。

- 頑丈な材料の大量処理が最優先事項の場合: 従来の燃焼ベースの間接加熱式キルンは、バルク鉱物や廃棄物処理にとって、より実用的で費用対効果の高いソリューションとなることが多いです。

- 運用コストが最優先事項の場合: 必要な熱出力に対して、地域の電気料金と利用可能な化石燃料価格を比較し、詳細な総所有コスト分析を実施する必要があります。

加熱方法の根本的な影響を理解することで、プロセス目標に最適な技術を自信を持って選択できます。

要約表:

| 特徴 | ロータリーキルン電気炉 | 間接加熱式ロータリーキルン |

|---|---|---|

| 加熱源 | 電気発熱体 | 化石燃料の燃焼 |

| 温度制御 | 高精度、均一加熱 | 精度が低い、潜在的なホットスポット |

| 雰囲気純度 | 最高、燃焼副産物なし | 制御されているが、汚染のリスクあり |

| エネルギー効率 | 高い電気変換効率 | 排気損失のため低い |

| 運用コスト | 電気料金に依存 | 化石燃料価格に依存 |

| 理想的な用途 | 敏感な材料、高純度 | 大量、頑丈な材料 |

KINTEKの先進的な高温炉であなたの研究室をアップグレードしましょう!

KINTEKは、卓越した研究開発と自社製造を活かし、ロータリー炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを多様な研究室に提供しています。当社の強力な詳細カスタマイズ能力により、優れた温度制御、雰囲気純度、効率性に関するお客様独自の実験要件を正確に満たすことができます。

お客様の材料処理を最適化する当社のオーダーメイド炉ソリューションについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉